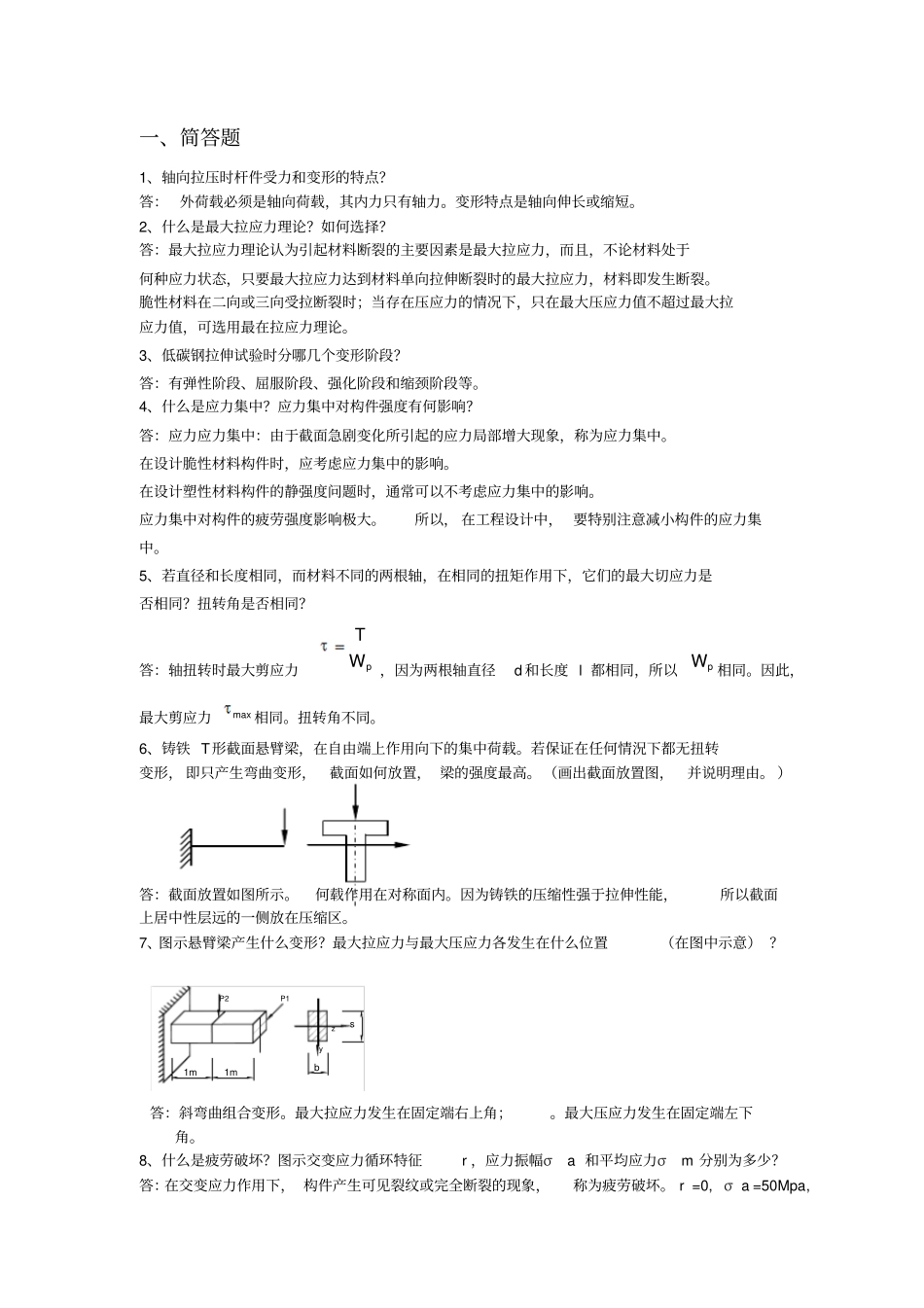

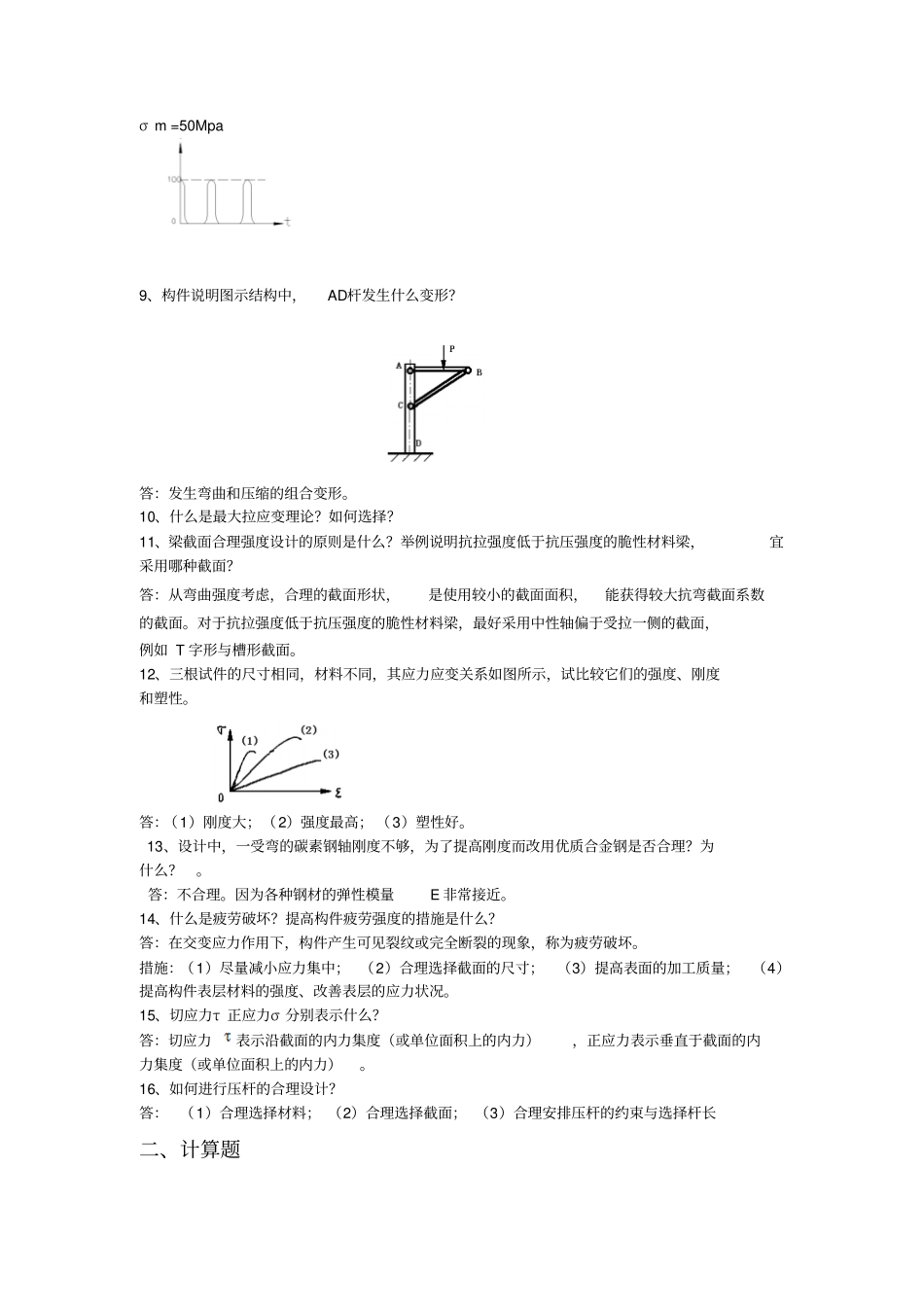

一、简答题1、轴向拉压时杆件受力和变形的特点?答:外荷载必须是轴向荷载,其内力只有轴力。变形特点是轴向伸长或缩短。2、什么是最大拉应力理论?如何选择?答:最大拉应力理论认为引起材料断裂的主要因素是最大拉应力,而且,不论材料处于何种应力状态,只要最大拉应力达到材料单向拉伸断裂时的最大拉应力,材料即发生断裂。脆性材料在二向或三向受拉断裂时;当存在压应力的情况下,只在最大压应力值不超过最大拉应力值,可选用最在拉应力理论。3、低碳钢拉伸试验时分哪几个变形阶段?答:有弹性阶段、屈服阶段、强化阶段和缩颈阶段等。4、什么是应力集中?应力集中对构件强度有何影响?答:应力应力集中:由于截面急剧变化所引起的应力局部增大现象,称为应力集中。在设计脆性材料构件时,应考虑应力集中的影响。在设计塑性材料构件的静强度问题时,通常可以不考虑应力集中的影响。应力集中对构件的疲劳强度影响极大。所以,在工程设计中,要特别注意减小构件的应力集中。5、若直径和长度相同,而材料不同的两根轴,在相同的扭矩作用下,它们的最大切应力是否相同?扭转角是否相同?答:轴扭转时最大剪应力pWT,因为两根轴直径d和长度l都相同,所以pW相同。因此,最大剪应力max相同。扭转角不同。6、铸铁T形截面悬臂梁,在自由端上作用向下的集中荷载。若保证在任何情況下都无扭转变形,即只产生弯曲变形,截面如何放置,梁的强度最高。(画出截面放置图,并说明理由。)答:截面放置如图所示。何载作用在对称面内。因为铸铁的压缩性强于拉伸性能,所以截面上居中性层远的一侧放在压缩区。7、图示悬臂梁产生什么变形?最大拉应力与最大压应力各发生在什么位置(在图中示意)?1m1mP2P1ybsz答:斜弯曲组合变形。最大拉应力发生在固定端右上角;。最大压应力发生在固定端左下角。8、什么是疲劳破坏?图示交变应力循环特征r,应力振幅σa和平均应力σm分别为多少?答:在交变应力作用下,构件产生可见裂纹或完全断裂的现象,称为疲劳破坏。r=0,σa=50Mpa,σm=50Mpa9、构件说明图示结构中,AD杆发生什么变形?答:发生弯曲和压缩的组合变形。10、什么是最大拉应变理论?如何选择?11、梁截面合理强度设计的原则是什么?举例说明抗拉强度低于抗压强度的脆性材料梁,宜采用哪种截面?答:从弯曲强度考虑,合理的截面形状,是使用较小的截面面积,能获得较大抗弯截面系数的截面。对于抗拉强度低于抗压强度的脆性材料梁,最好采用中性轴偏于受拉一侧的截面,例如T字形与槽形截面。12、三根试件的尺寸相同,材料不同,其应力应变关系如图所示,试比较它们的强度、刚度和塑性。答:(1)刚度大;(2)强度最高;(3)塑性好。13、设计中,一受弯的碳素钢轴刚度不够,为了提高刚度而改用优质合金钢是否合理?为什么?。答:不合理。因为各种钢材的弹性模量E非常接近。14、什么是疲劳破坏?提高构件疲劳强度的措施是什么?答:在交变应力作用下,构件产生可见裂纹或完全断裂的现象,称为疲劳破坏。措施:(1)尽量减小应力集中;(2)合理选择截面的尺寸;(3)提高表面的加工质量;(4)提高构件表层材料的强度、改善表层的应力状况。15、切应力τ正应力σ分别表示什么?答:切应力表示沿截面的内力集度(或单位面积上的内力),正应力表示垂直于截面的内力集度(或单位面积上的内力)。16、如何进行压杆的合理设计?答:(1)合理选择材料;(2)合理选择截面;(3)合理安排压杆的约束与选择杆长二、计算题1、直径d=25mm的圆钢杆,受轴向拉力F=60kN作用时,在标矩l=200mm的长度内伸长Δl=0.113mm;受外力偶矩Me=200N·m,的作用时,相距l=150mm的两横截面上的相对转角为φ=0.55o。试求钢材的E和G?2、图示阶梯形截面杆AC,承受轴向载荷F1=200kN与F2=100kN,AB段的直径d1=40mm。如欲使BC与AB段的正应力相同,试求BC段的直径。解:因BC与AB段的正应力相同,故3、图示桁架,由圆截面杆1与杆2组成,并在节点A承受载荷F=80kN作用。杆1、杆2的直径分别为d1=30mm和d2=20mm,两杆的材料相同,屈服极限σs=320MPa,安全因数ns=2.0。试校核桁架1、2杆的强度。解:由A点的平衡方程可求得1、2两杆的...