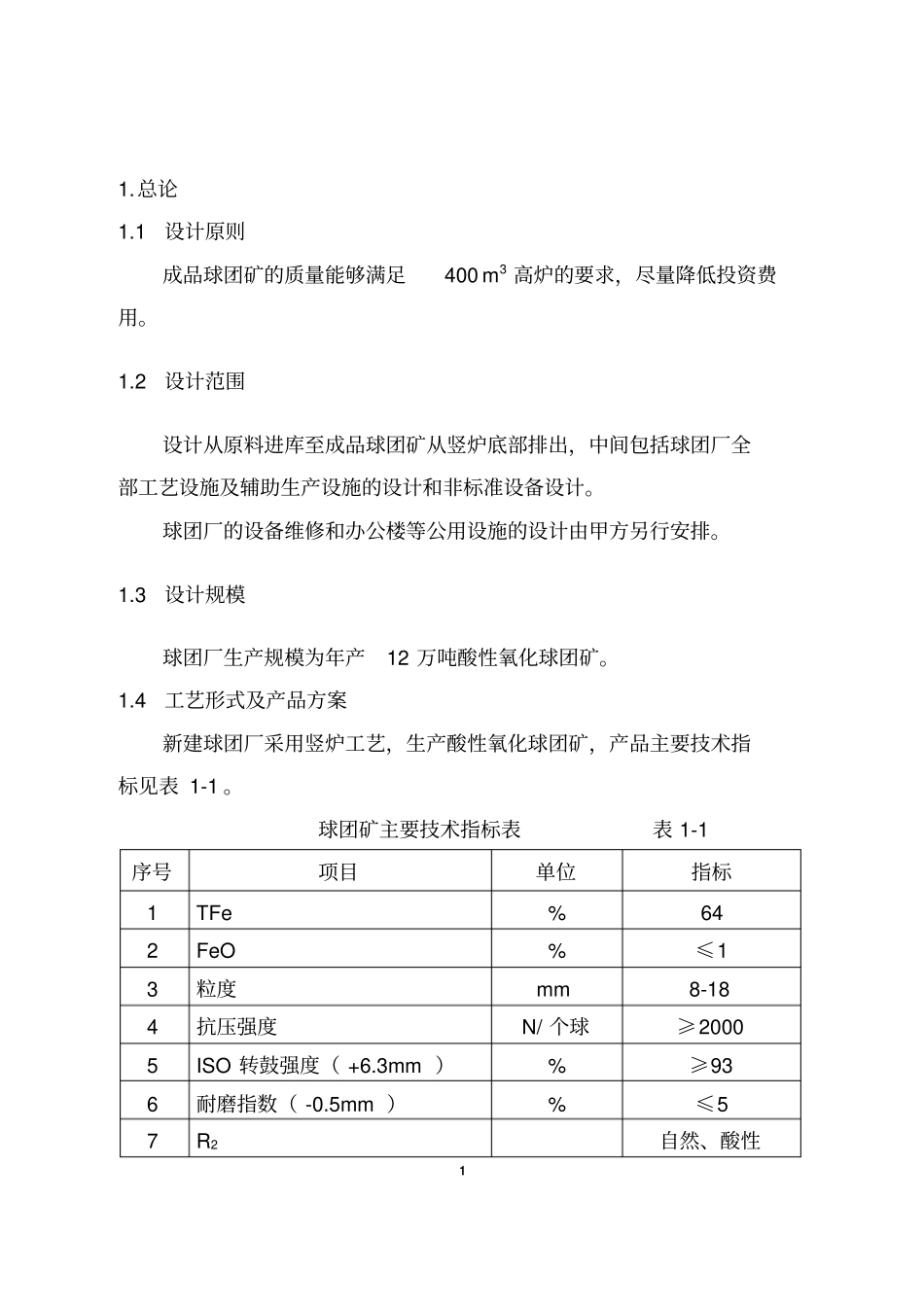

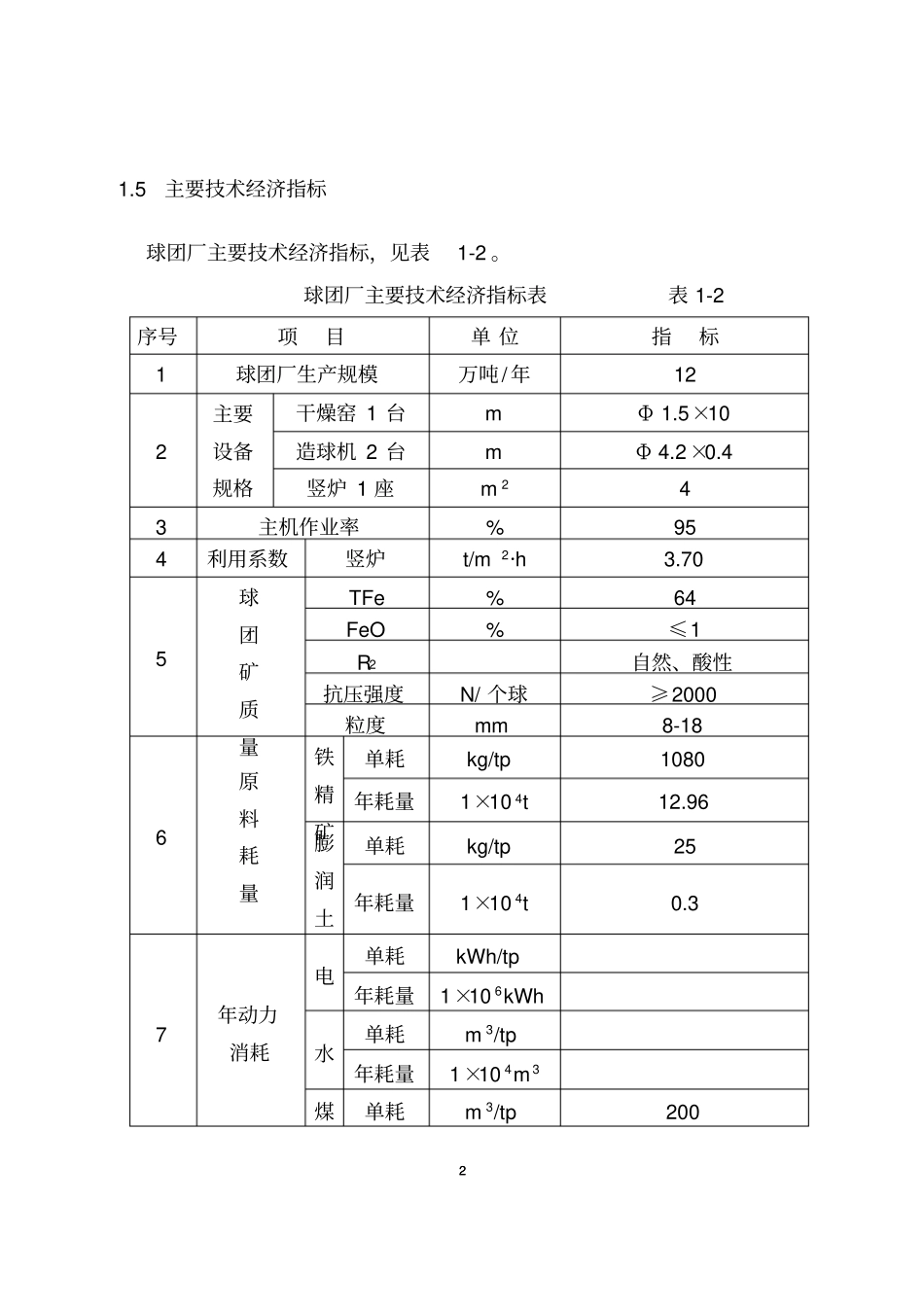

4m2竖炉球团工程初步设计说明书设计编号:2008-8811.总论1.1设计原则成品球团矿的质量能够满足400m3高炉的要求,尽量降低投资费用。1.2设计范围设计从原料进库至成品球团矿从竖炉底部排出,中间包括球团厂全部工艺设施及辅助生产设施的设计和非标准设备设计。球团厂的设备维修和办公楼等公用设施的设计由甲方另行安排。1.3设计规模球团厂生产规模为年产12万吨酸性氧化球团矿。1.4工艺形式及产品方案新建球团厂采用竖炉工艺,生产酸性氧化球团矿,产品主要技术指标见表1-1。球团矿主要技术指标表表1-1序号项目单位指标1TFe%642FeO%≤13粒度mm8-184抗压强度N/个球≥20005ISO转鼓强度(+6.3mm)%≥936耐磨指数(-0.5mm)%≤57R2自然、酸性21.5主要技术经济指标球团厂主要技术经济指标,见表1-2。球团厂主要技术经济指标表表1-2序号项目单位指标1球团厂生产规模万吨/年122主要设备规格干燥窑1台mΦ1.5×10造球机2台mΦ4.2×0.4竖炉1座m243主机作业率%954利用系数竖炉t/m2·h3.705球团矿质量TFe%64FeO%≤1R2自然、酸性抗压强度N/个球≥2000粒度mm8-186原料耗量铁精矿单耗kg/tp1080年耗量1×104t12.96膨润土单耗kg/tp25年耗量1×104t0.37年动力消耗电单耗kWh/tp年耗量1×106kWh水单耗m3/tp年耗量1×104m3煤单耗m3/tp2003序号项目单位指标气年耗量1×104m32球团工艺2.1工厂规模及工作制度新建球团厂规模为一座4m2竖炉年生产氧化球团12万吨。年集中中修10天,主机工作355天,即8520小时,期间作业率95%,年实际作业时间8094小时,采用连续工作制。球团厂主机规格为:干燥窑:Φ1.5×10m,每台有效容积:17.66m3;造球机:Φ4.2×0.4m;竖炉:4m2竖炉,有效焙烧面积:4m2。2.2原料、产品及物料平衡2.2.1含铁原料含铁原料为磁铁矿、赤铁矿(用量≤30%)、本厂旋风除尘灰,磁铁矿、赤铁矿的粒度(-200目含量)在70%以上,水分≤10.5%。2.2.2燃料干燥窑和竖炉的燃料均为发生炉煤气,煤气热值5016KJ/m3左右,干燥窑的煤气压力在9KPa,竖炉的煤气压力在16~18KPa。2.2.3膨润土4为改善生球性能,提高生球强度,采用人工钠化膨润土作为粘结剂,膨润土在近地外购。膨润土配比在2.5%左右,膨润土主要理化指标见表2-1:膨润土主要理化指标表2-12h吸水率胶质价ml/15g膨胀容ml/g水分%粒度%(-0.044mm)≥500≥600≥55<7≥902.2.4原、燃料及膨润土消耗量球团厂铁精矿、膨润土消耗量见表2-2,发生炉煤气消耗量见表2-3。铁精矿、膨润土消耗量(干量)表2-2物料名称年耗量(万t/a)日耗量(t/d)铁精矿12.96365膨润土0.38.451发生炉煤气消耗量表2-3物料名称小时耗量(m3)干燥窑竖炉煤气741.32223.9注:以每年生产355天,期间作业率95%,年实际作业时间8094小时计,按年产12万吨计时,小时产量为14.826吨,发生炉煤气热值按5016KJ/m3计,发生炉煤气小时消耗:干燥窑741.3m3,竖炉2223.9m3,合计2965.2m3。52.2.5成品产品为酸性氧化球团矿,粒度8~18mm。其主要性能指标见表2-4。球团矿综合指标表2-4抗压强度(N)转鼓强度(>6.3mm耐磨指数(-化学成分%TFeFeO≥2000≥93%≤5%64≤1.02.2.6物料平衡物料平衡见表2-5。12万t/a规模物料平衡表(干重)表2-5输入输出物料名称万t/a比例%物料名称万t/a比例%磁铁精矿12.9695.36酸性球团矿1288.3膨润土0.32.21筛下物0.967.06增氧0.332.43烧损机损及脱硫0.634.64总计13.59100总计13.591002.3工艺流程竖炉球团工艺流程见竖炉工艺总平面图。2.3.1精矿接受与贮存球团厂原料库为30×30m,其中精矿和膨润土仓占用30×8m,精矿储量=27×24×2.5×2.2约为3500吨。向精矿仓库进料采用汽车运到原料库,再用铲车打堆和向精矿配料仓上料。2.3.2膨润土接受与贮存6袋装膨润土用汽车运输进库,拆袋卸至膨润土仓。2.3.3配料系统配料室配料矿槽采用单列配置,3个精矿配料仓,1个膨润土仓。仓下设配料小皮带,通过调整闸板的高度来控制精矿和膨润土的用量。2.3.4原料干燥系统精矿进厂水分为10.5%左右,不能满足造球对精矿水分要求,因此设计中采用了干燥工艺,将精矿中水分部分脱除,以保证铁精矿水份满足造球工序的要求。需干燥的湿精矿粉经配料胶带机运至干燥窑,物料干燥后经胶带机运至造球...