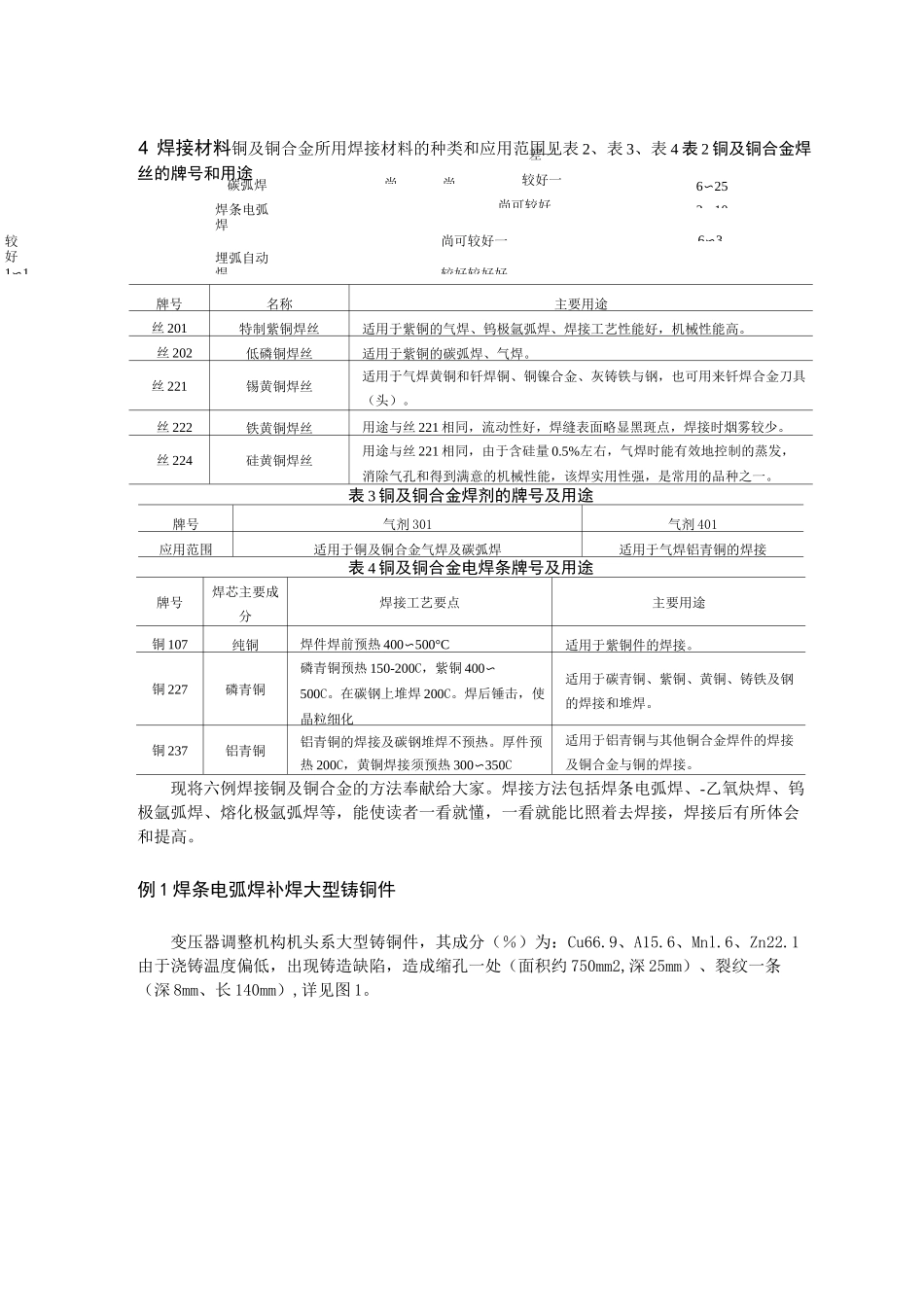

铜及铜合金的焊接介绍1铜及铜合金的分类纯铜是紫红色,俗称紫铜。在纯铜的基础上加入不同的合金元素,可以成为不同性能的铜合金,常用的铜合金有黄铜、青铜及白铜等。2铜及铜合金的焊接性铜及铜合金经辗压或拉伸成不同厚度的铜板及铜合金板,不同规格的管子或各种不同形状的材料,都可以用焊接的方法制成各种不同的产品。铸造的铜及铜合金是通过模型直接浇铸成需要形状的部件或产品,焊接只用于修复或补焊。在焊接与补焊中易产生下列不良影响:2.1难熔合:铜及铜合金的导热性比钢好的多,铜的导热系数是钢的7倍,大量的热被传导出去,母材难以象钢那样局部熔化,对厚大铜及铜合金材料的焊接应焊前预热,采用功率大,热量集中的焊接方法进行焊接或补焊为宜。2.2易氧化:铜在常温时不易被氧化。但随着温度的升高,当超过300时,其氧化能力很快增大,当温度接近熔点时,其氧化能力最强,氧化的结果生成氧化亚铜(Cu2O)。焊缝金属结晶时,氧化亚铜和铜形成低熔点(1064°C)结晶。分布在铜的晶界上,加上通过焊前预热,并采用功率大,热量集中的焊接方法使被焊工件热影响区很宽,焊缝区域晶粒较粗大,从而大大降低了焊接接头的机械性能,所以铜的焊接接头的性能一般低母材。2.3易产生气孔:铜导热性好,焊接熔池,比钢凝固速度快,液态熔池中气体上浮的时间短来不及逸出也会形成气孔。2.4易产生热裂纹:铜及铜合金焊接时在焊缝及熔合区易产生热裂纹。形成裂纹的主要原因:2.4.1铜及铜合金的线膨胀系数几乎比低碳钢大50%以上,由液态转变到固态时的收缩率也较大,对于刚性大的工件,焊接时会产生较大的内应力。2.4.2熔池结晶过程中,在晶界易形成低熔点的氧化亚铜一铜的共晶物(Cu+Cu2O)。2.4.3凝固金属中的过饱和氢向金属的显微缺陷中扩散,或者它们与偏析物(如Cu2O)及应生成的H2O在金属中造成很大的压力。2.4.4母材中的铋、铝等低熔点杂质在晶界上形成偏析。2.4.5施焊时,由于合金元素的氧化及蒸发、有害杂质的侵入,焊缝金属及热影响区组织的粗大、加上一些焊接缺陷等问题,使焊接接头的强度、塑性、导电性、耐腐蚀性等往往低于母材所致。3焊接方法的选择选择铜及铜合金的焊接方法,主要应考虑被焊工件的焊接性、焊件的材质、厚度、生产条件、空间位置及焊接质量要求,表1可供选择焊接方法时参考。表1常用铜及铜合金的焊接性及适用的厚度范围焊接方法材料牌号及焊接性适用的厚度范围(mm)紫铜黄铜青铜镍白铜钨极氩弧焊(TIG焊)好较好较好好1〜10熔化极半自动氩弧焊(MIG焊)好较好较好好4〜50碳弧焊焊条电弧焊埋弧自动焊尚较好尚差—较好一尚可较好尚可较好一较好较好好6〜252〜106〜31〜14焊接材料铜及铜合金所用焊接材料的种类和应用范围见表2、表3、表4表2铜及铜合金焊丝的牌号和用途牌号名称主要用途丝201特制紫铜焊丝适用于紫铜的气焊、钨极氩弧焊、焊接工艺性能好,机械性能高。丝202低磷铜焊丝适用于紫铜的碳弧焊、气焊。丝221锡黄铜焊丝适用于气焊黄铜和钎焊铜、铜镍合金、灰铸铁与钢,也可用来钎焊合金刀具(头)。丝222铁黄铜焊丝用途与丝221相同,流动性好,焊缝表面略显黑斑点,焊接时烟雾较少。丝224硅黄铜焊丝用途与丝221相同,由于含硅量0.5%左右,气焊时能有效地控制的蒸发,消除气孔和得到满意的机械性能,该焊实用性强,是常用的品种之一。表3铜及铜合金焊剂的牌号及用途牌号气剂301气剂401应用范围适用于铜及铜合金气焊及碳弧焊适用于气焊铝青铜的焊接表4铜及铜合金电焊条牌号及用途牌号焊芯主要成分焊接工艺要点主要用途铜107纯铜焊件焊前预热400〜500°C适用于紫铜件的焊接。铜227磷青铜磷青铜预热150-200C,紫铜400〜500C。在碳钢上堆焊200C。焊后锤击,使晶粒细化适用于碳青铜、紫铜、黄铜、铸铁及钢的焊接和堆焊。铜237铝青铜铝青铜的焊接及碳钢堆焊不预热。厚件预热200C,黄铜焊接须预热300〜350C适用于铝青铜与其他铜合金焊件的焊接及铜合金与铜的焊接。现将六例焊接铜及铜合金的方法奉献给大家。焊接方法包括焊条电弧焊、-乙氧炔焊、钨极氩弧焊、熔化极氩弧焊等,能使读者一看就懂,一看就能比照着去焊接,焊接后有所体会和提高。例1焊条电弧焊补...