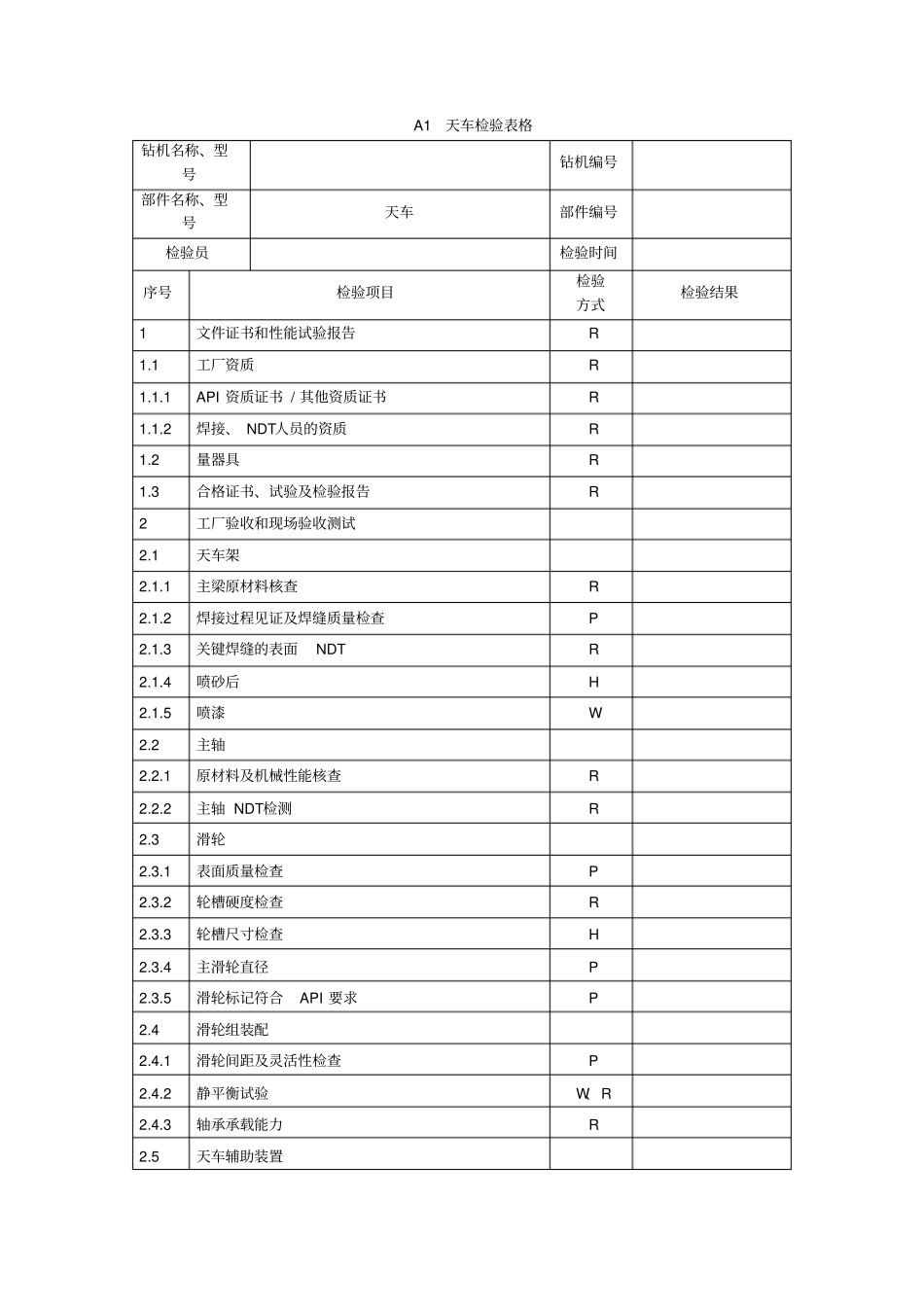

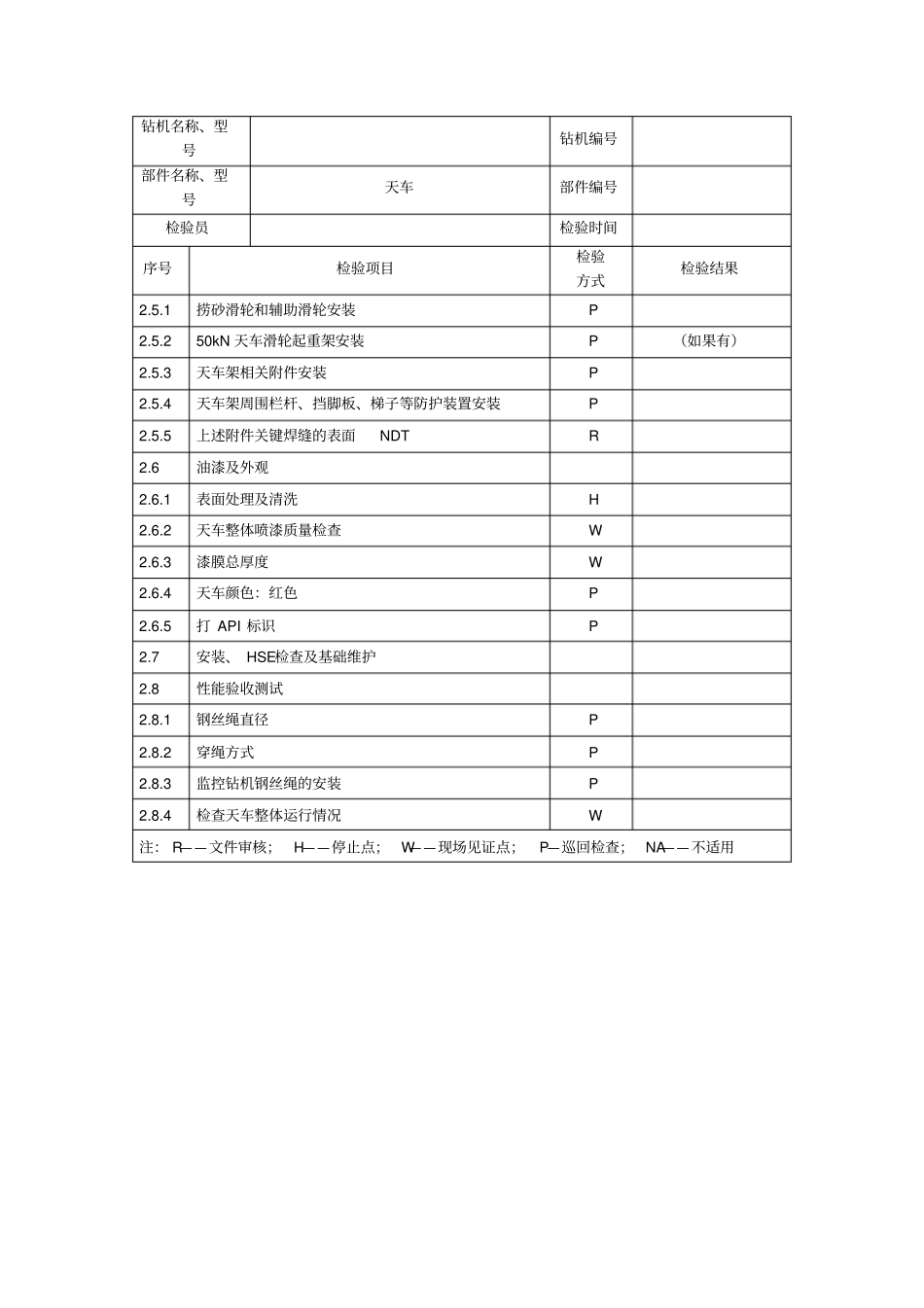

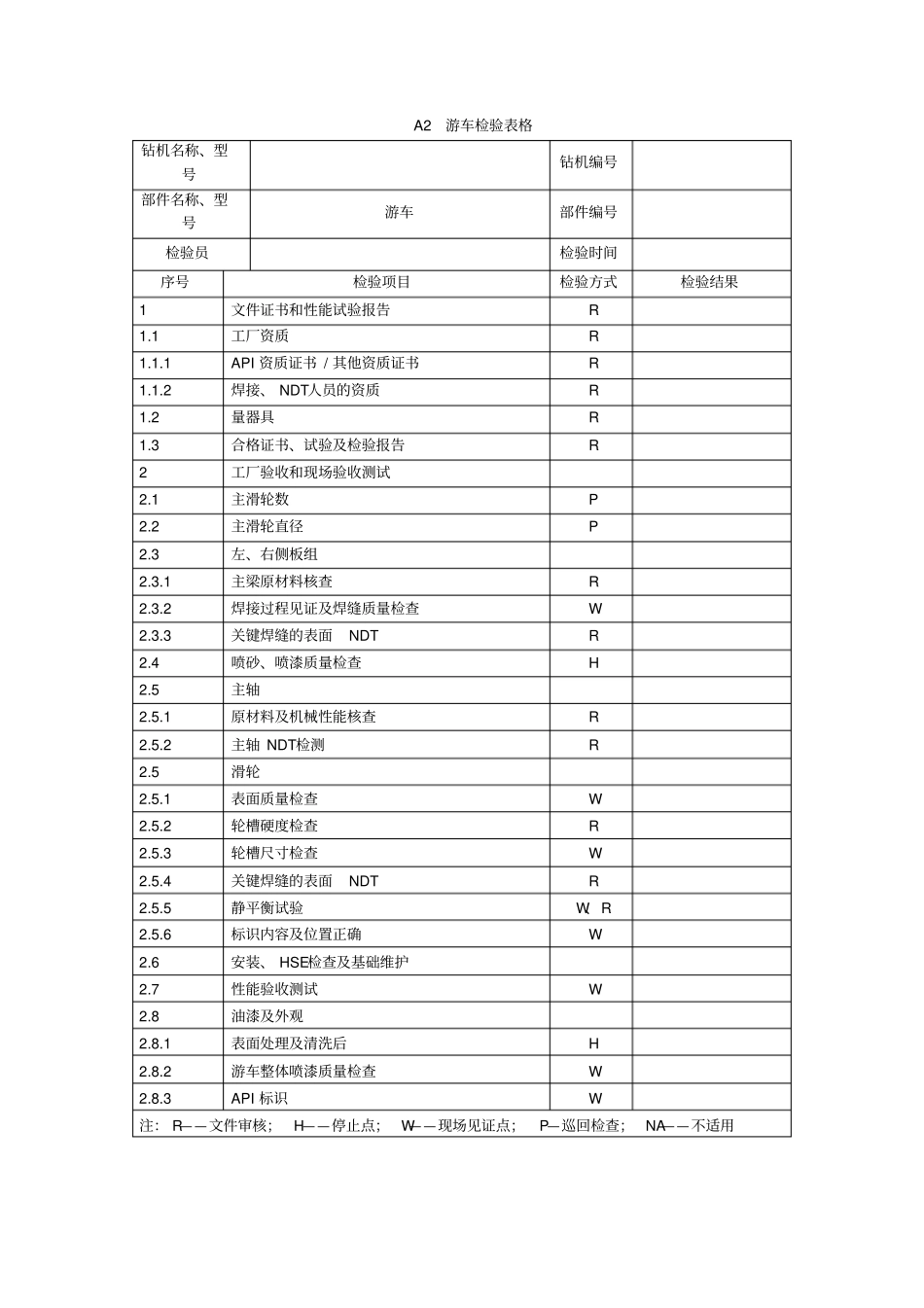

A1天车检验表格钻机名称、型号钻机编号部件名称、型号天车部件编号检验员检验时间序号检验项目检验方式检验结果1文件证书和性能试验报告R1.1工厂资质R1.1.1API资质证书/其他资质证书R1.1.2焊接、NDT人员的资质R1.2量器具R1.3合格证书、试验及检验报告R2工厂验收和现场验收测试2.1天车架2.1.1主梁原材料核查R2.1.2焊接过程见证及焊缝质量检查P2.1.3关键焊缝的表面NDTR2.1.4喷砂后H2.1.5喷漆W2.2主轴2.2.1原材料及机械性能核查R2.2.2主轴NDT检测R2.3滑轮2.3.1表面质量检查P2.3.2轮槽硬度检查R2.3.3轮槽尺寸检查H2.3.4主滑轮直径P2.3.5滑轮标记符合API要求P2.4滑轮组装配2.4.1滑轮间距及灵活性检查P2.4.2静平衡试验W、R2.4.3轴承承载能力R2.5天车辅助装置钻机名称、型号钻机编号部件名称、型号天车部件编号检验员检验时间序号检验项目检验方式检验结果2.5.1捞砂滑轮和辅助滑轮安装P2.5.250kN天车滑轮起重架安装P(如果有)2.5.3天车架相关附件安装P2.5.4天车架周围栏杆、挡脚板、梯子等防护装置安装P2.5.5上述附件关键焊缝的表面NDTR2.6油漆及外观2.6.1表面处理及清洗H2.6.2天车整体喷漆质量检查W2.6.3漆膜总厚度W2.6.4天车颜色:红色P2.6.5打API标识P2.7安装、HSE检查及基础维护2.8性能验收测试2.8.1钢丝绳直径P2.8.2穿绳方式P2.8.3监控钻机钢丝绳的安装P2.8.4检查天车整体运行情况W注:R——文件审核;H——停止点;W——现场见证点;P—巡回检查;NA——不适用A2游车检验表格钻机名称、型号钻机编号部件名称、型号游车部件编号检验员检验时间序号检验项目检验方式检验结果1文件证书和性能试验报告R1.1工厂资质R1.1.1API资质证书/其他资质证书R1.1.2焊接、NDT人员的资质R1.2量器具R1.3合格证书、试验及检验报告R2工厂验收和现场验收测试2.1主滑轮数P2.2主滑轮直径P2.3左、右侧板组2.3.1主梁原材料核查R2.3.2焊接过程见证及焊缝质量检查W2.3.3关键焊缝的表面NDTR2.4喷砂、喷漆质量检查H2.5主轴2.5.1原材料及机械性能核查R2.5.2主轴NDT检测R2.5滑轮2.5.1表面质量检查W2.5.2轮槽硬度检查R2.5.3轮槽尺寸检查W2.5.4关键焊缝的表面NDTR2.5.5静平衡试验W、R2.5.6标识内容及位置正确W2.6安装、HSE检查及基础维护2.7性能验收测试W2.8油漆及外观2.8.1表面处理及清洗后H2.8.2游车整体喷漆质量检查W2.8.3API标识W注:R——文件审核;H——停止点;W——现场见证点;P—巡回检查;NA——不适用A3大钩检验表格1.1.1.1.1钻机名称、型号钻机编号部件名称、型号大钩部件编号检验员检验时间序号检验项目检验方式检验结果1文件证书和性能试验报告R1.1工厂资质R1.1.1API资质证书/其他资质证书R1.1.2焊接无损探伤人员的资质R1.2量器具R1.3合格证书、试验及检验报告R2工厂验收和现场验收测试2.1提环、提环座、钩身、钩杆、筒体、提环销等零部件材料及制造质量检验项目2.1.1铸、锻件化学成分检验R2.1.2理化性能检验R2.1.3提环、提环座、钩身、钩杆、筒体、提环销等主要受力部位NDTR2.1.4钩身、钩杆、筒体等主要件安装配合尺寸检验W2.1.5主钩口开口尺寸W2.1.6弹簧工作行程W2.2整机性能检验项目2.2.1装配质量检验2.2.1.1行程检验W2.2.1.2钩身转动检验W2.2.1.3钩身制动装置检验W2.2.1.4钩口保险机构检验W2.2.2密封检验(无渗漏油现象)W2.2.3静载荷检验W、R2.2.4外观质量检查2.2.4.1外观检查W2.2.4.2涂漆质量检查W2.2.5大钩型号、附件等符合技术协议要求P注:R——文件审核;H——停止点;W——现场见证点;P—巡回检查;NA——不适用A4水龙头检验表格1.1.1.1.2钻机名称、型号钻机编号部件名称、型号水龙头部件编号检验员检验时间序号检验项目检验方式检验结果1文件证书和性能试验报告R1.1工厂资质R1.1.1API资质证书/其他资质证书R1.1.2焊接、NDT人员的资质R1.2量器具R1.3合格证书、试验及检验报告R2工厂验收和现场验收测试2.1提环、提环销、壳体、中心管、鹅颈管主要零部件材料及制造质量检验项目2.1.1铸、锻件化学成分检验R2.1.2主要件热处理性能检验R2.2连接标识:鹅颈管、水龙带接头的连接螺纹检验及标识W2.3中心管、接头、方钻杆的连接螺纹检验W2.4主要受力零件提环、提环销、壳体、中心管、鹅颈管NDTR2.5...