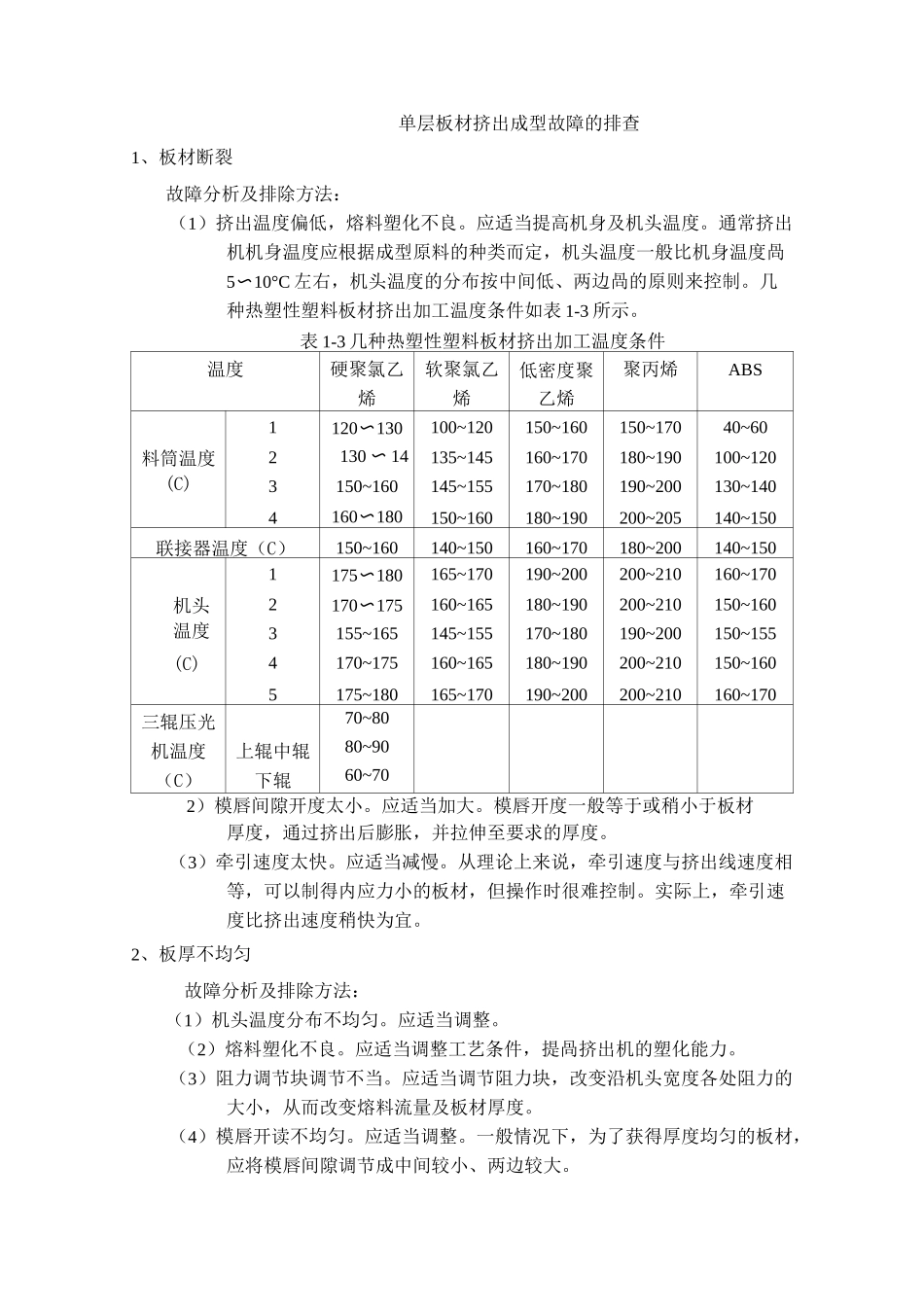

单层板材挤出成型故障的排查1、板材断裂故障分析及排除方法:(1)挤出温度偏低,熔料塑化不良。应适当提高机身及机头温度。通常挤出机机身温度应根据成型原料的种类而定,机头温度一般比机身温度咼5〜10°C左右,机头温度的分布按中间低、两边咼的原则来控制。几种热塑性塑料板材挤出加工温度条件如表1-3所示。表1-3几种热塑性塑料板材挤出加工温度条件温度硬聚氯乙烯软聚氯乙烯低密度聚乙烯聚丙烯ABS1120〜130100~120150~160150~17040~60料筒温度2130〜140135~145160~170180~190100~120(C)3150~160145~155170~180190~200130~1404160〜180150~160180~190200~205140~150联接器温度(C)150~160140~150160~170180~200140~1501175〜180165~170190~200200~210160~170机头2170〜175160~165180~190200~210150~160温度3155~165145~155170~180190~200150~155(C)4170~175160~165180~190200~210150~1605175~180165~170190~200200~210160~170三辊压光机温度(C)上辊中辊下辊70~8080~9060~702)模唇间隙开度太小。应适当加大。模唇开度一般等于或稍小于板材厚度,通过挤出后膨胀,并拉伸至要求的厚度。(3)牵引速度太快。应适当减慢。从理论上来说,牵引速度与挤出线速度相等,可以制得内应力小的板材,但操作时很难控制。实际上,牵引速度比挤出速度稍快为宜。2、板厚不均匀故障分析及排除方法:(1)机头温度分布不均匀。应适当调整。(2)熔料塑化不良。应适当调整工艺条件,提咼挤出机的塑化能力。(3)阻力调节块调节不当。应适当调节阻力块,改变沿机头宽度各处阻力的大小,从而改变熔料流量及板材厚度。(4)模唇开读不均匀。应适当调整。一般情况下,为了获得厚度均匀的板材,应将模唇间隙调节成中间较小、两边较大。(5)纵向的牵引速度不平稳。应检修牵引设备。3、表面纵向线条故障分析及排除方法:(1)模唇唇口处受到损伤。应研磨模唇表面,修除伤痕。(2)模唇内有杂质堵塞。应清理模唇。(3)三辊压光机辊筒表面有伤痕。应修磨或更换辊筒。4、表面黑色或变色条纹及斑点故障分析及排除方法:(1)机头温度太高,熔料过热分解。应适当降低机头温度。(2)机头内有滞料死角,熔料过热分解。应清理机头,消除死角。(3)机头内有杂质阻塞,导致滞料分解。应清理机头,去除杂质。(4)三辊压光机辊筒表面有析出物粘附。应清洗辊筒表面,去除辊面上的挥发物。5、表面光斑故障分析及排除方法:(1)压光机下辊温度偏高,板材与辊筒表面粘着。应适当降低下辊温度(2)原料配方中的液体助剂在机头和辊筒间析出,使料片粘着在辊面上。应清洗辊面。6、表面冷斑故障分析及排除方法:(1)压光机辊筒温度太低。应适当提高辊筒温度。(2)压光机辊筒表面有析出物粘附。应清洗辊面。7、表面凹凸不平及光泽不良故障分析及排除方法:(1)机头温度偏低。应适当提高。(2)压光辊表面不光洁。应调换辊筒或重新抛光辊面。(3)压光辊温度偏低。应适当提高辊筒温度。(4)模唇表面光洁度太差。应重新研磨模唇,提高表面光洁度。(5)模唇平直部分太短。应增加平直部分长度。(6)原料未充分干燥,水分含量偏高。应进行预干燥处理。(7)压缩空气压力不足,压光辊筒压不紧。应适当提高压缩空气压力,增加辊筒压力。(8)辊筒温度偏低。应适当提高。8、表面横向波痕故障分析及排除方法:(1)压光辊温度控制不当,偏低或太高。应适当调整三辊加热介质的温度。(2)牵引速度太慢。应适当加快。9、翘曲不平故障分析及排除方法:(1)压光机辊温度控制不当,尤其是中、下辊温度太低。应根据不同原料严格控制中、下辊温度。(2)板材两端与空气接触面太大,冷却速度太快,板材偏薄处冷却速度也比较快,成型时,板材向先冷却的部分弯曲,产生内应力。为了减少成型内应力,应尽可能均匀冷却,不加牵伸,这就要求冷却输送部分必须具有足够的长度10、板边不齐(荷叶边)故障分析及排除方法:(1)机头分料不均匀。应调整阻力款或调节分配螺杆的转速。(2)供料不稳,料片脉动。应适当调整机身温度,温度变化不能太大。同时,应适当调节主机螺杆转速,并保证电压稳定。11、气泡故障分析及排除方法:(1)原料...