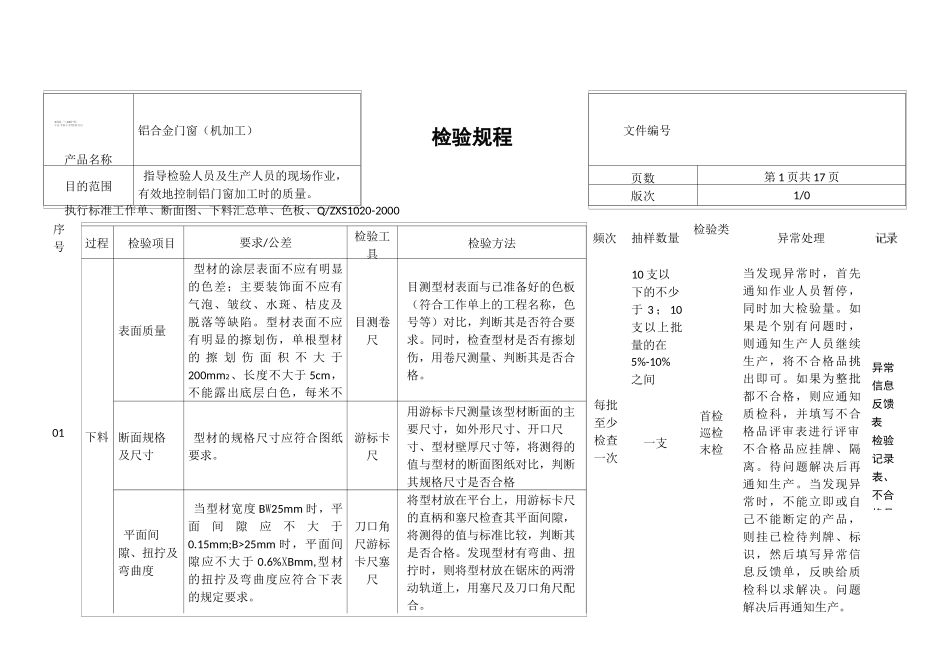

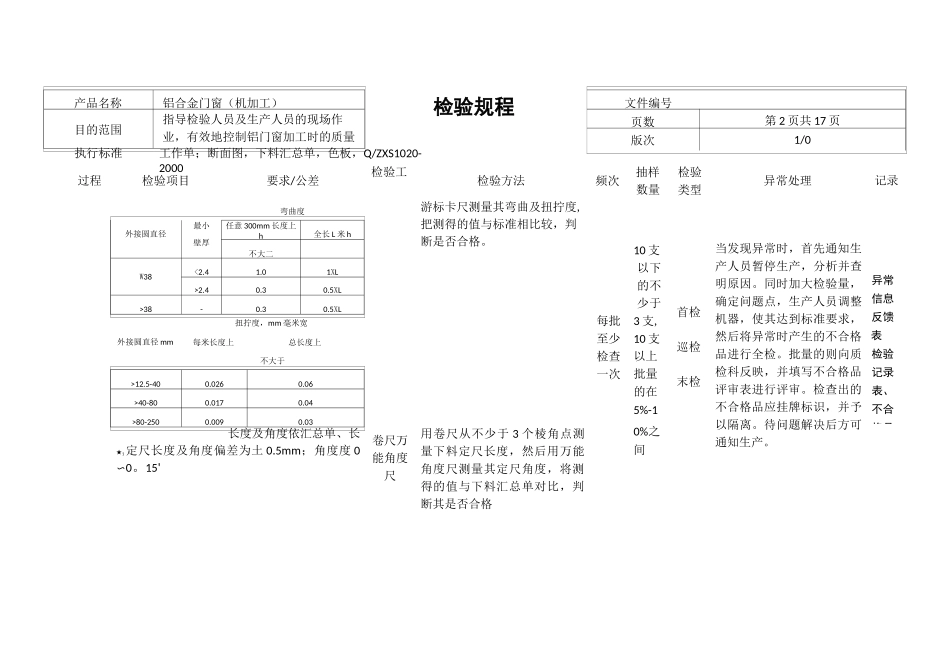

■RR-"!-■■I*IICd.'FR-I-ITRB-Ii!r产品名称铝合金门窗(机加工)目的范围指导检验人员及生产人员的现场作业,有效地控制铝门窗加工时的质量。执行标准工作单、断面图、下料汇总单、色板、Q/ZXS1020-2000检验规程文件编号页数第1页共17页版次1/0过程检验项目要求/公差检验工具检验方法下料表面质量型材的涂层表面不应有明显的色差;主要装饰面不应有气泡、皱纹、水斑、桔皮及脱落等缺陷。型材表面不应有明显的擦划伤,单根型材的擦划伤面积不大于200mm2、长度不大于5cm,不能露出底层白色,每米不能多于一处目测卷尺目测型材表面与已准备好的色板(符合工作单上的工程名称,色号等)对比,判断其是否符合要求。同时,检查型材是否有擦划伤,用卷尺测量、判断其是否合格。断面规格及尺寸型材的规格尺寸应符合图纸要求。游标卡尺用游标卡尺测量该型材断面的主要尺寸,如外形尺寸、开口尺寸、型材壁厚尺寸等,将测得的值与型材的断面图纸对比,判断其规格尺寸是否合格平面间隙、扭拧及弯曲度当型材宽度BW25mm时,平面间隙应不大于0.15mm;B>25mm时,平面间隙应不大于0.6%XBmm,型材的扭拧及弯曲度应符合下表的规定要求。刀口角尺游标卡尺塞尺将型材放在平台上,用游标卡尺的直柄和塞尺检查其平面间隙,将测得的值与标准比较,判断其是否合格。发现型材有弯曲、扭拧时,则将型材放在锯床的两滑动轨道上,用塞尺及刀口角尺配合。序号01频次每批至少检查一次抽样数量10支以下的不少于3;10支以上批量的在5%-10%之间一支检验类首检巡检末检异常处理当发现异常时,首先通知作业人员暂停,同时加大检验量。如果是个别有问题时,则通知生产人员继续生产,将不合格品挑出即可。如果为整批都不合格,则应通知质检科,并填写不合格品评审表进行评审不合格品应挂牌、隔离。待问题解决后再通知生产。当发现异常时,不能立即或自己不能断定的产品,则挂已检待判牌、标识,然后填写异常信息反馈单,反映给质检科以求解决。问题解决后再通知生产。异常信息反馈表检验记录表、不合格品关键控制点编制日期控制方式审核日期反应计划调整/报告日/月标记修改号修改人批准日期产品名称铝合金门窗(机加工)目的范围指导检验人员及生产人员的现场作业,有效地控制铝门窗加工时的质量执行标准工作单;断面图,下料汇总单,色板,Q/ZXS1020-2000检验规程文件编号页数第2页共17页版次1/0过程检验项目要求/公差检验工检验方法频次抽样数量检验类型异常处理记录外接圆直径最小壁厚任意300mm长度上h全长L米h不大二W38<2.41.01XL>2.40.30.5XL>38-0.30.5XL弯曲度扭拧度,mm毫米宽游标卡尺测量其弯曲及扭拧度,把测得的值与标准相比较,判断是否合格。>12.5-400.0260.06>40-800.0170.04>80-2500.0090.03每米长度上总长度上外接圆直径mm不大于每批至少检查一次长度及角度依汇总单、长★1定尺长度及角度偏差为土0.5mm;角度度0〜0。15'卷尺万能角度尺用卷尺从不少于3个棱角点测量下料定尺长度,然后用万能角度尺测量其定尺角度,将测得的值与下料汇总单对比,判断其是否合格10支以下的不少于3支,10支以上批量的在5%-10%之间首检巡检末检当发现异常时,首先通知生产人员暂停生产,分析并查明原因。同时加大检验量,确定问题点,生产人员调整机器,使其达到标准要求,然后将异常时产生的不合格品进行全检。批量的则向质检科反映,并填写不合格品评审表进行评审。检查出的不合格品应挂牌标识,并予以隔离。待问题解决后方可通知生产。异常信息反馈表检验记录表、不合格品切斜度切口平整度毛刺切斜度0〜0。15'切口平整度不大于0.1mm毛刺长度不大于0.5mm万能角度尺刀口角尺游标卡尺用刀口角度尺以型材面为基准测量锯切面,当缝隙均匀无锯齿时,则为合格,反之用塞尺测量缝隙大小,判断是否合格。当缝隙不均匀时,则用万能角度尺测量其夹角值,并判断是否合格。毛刺的大小用游标卡尺测量,判断是否合格关键控制点★1编制日期控制方式审核日期反应计划调整/报告日/月标记修改号修改人批准日期产品名称建筑幕墙检验规程文件编号目的范围指导检验人员及生产人员的现场作业,有效地控制建筑幕墙加工时的质量页数第3页共17页版次1/0执...