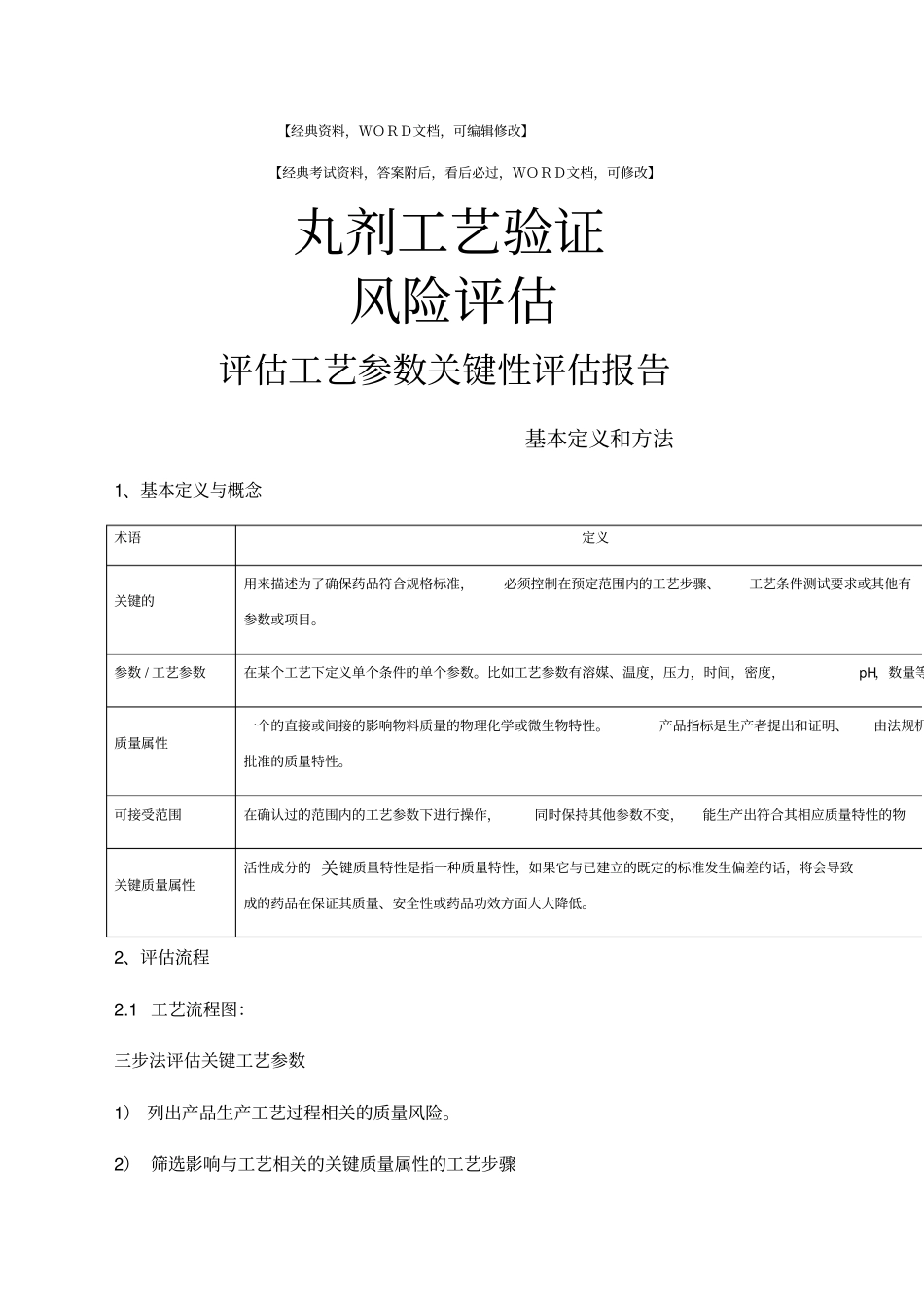

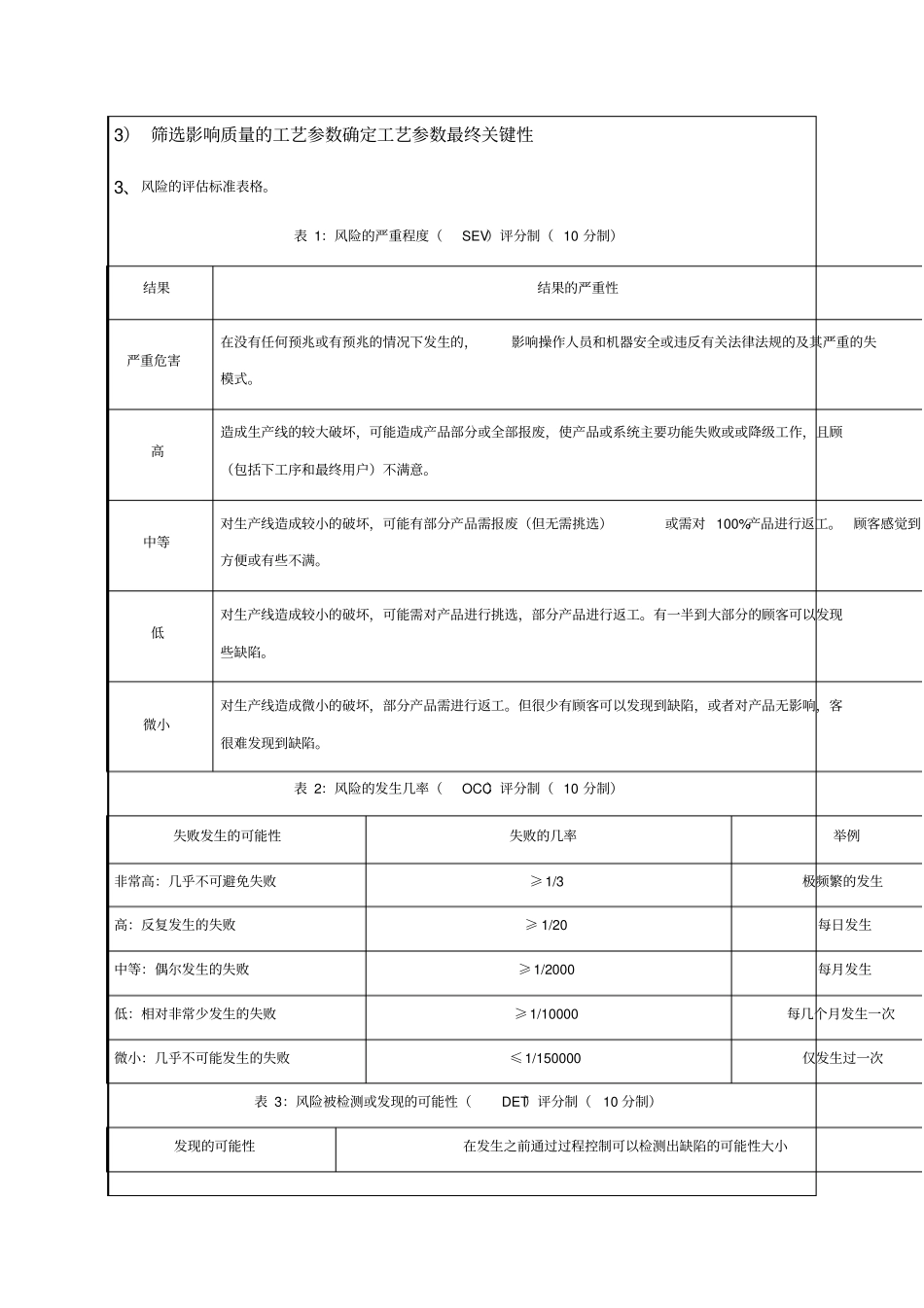

【经典资料,WORD文档,可编辑修改】【经典考试资料,答案附后,看后必过,WORD文档,可修改】丸剂工艺验证风险评估评估工艺参数关键性评估报告基本定义和方法1、基本定义与概念术语定义关键的用来描述为了确保药品符合规格标准,必须控制在预定范围内的工艺步骤、工艺条件测试要求或其他有参数或项目。参数/工艺参数在某个工艺下定义单个条件的单个参数。比如工艺参数有溶媒、温度,压力,时间,密度,pH,数量等质量属性一个的直接或间接的影响物料质量的物理化学或微生物特性。产品指标是生产者提出和证明、由法规机批准的质量特性。可接受范围在确认过的范围内的工艺参数下进行操作,同时保持其他参数不变,能生产出符合其相应质量特性的物关键质量属性活性成分的关键质量特性是指一种质量特性,如果它与已建立的既定的标准发生偏差的话,将会导致成的药品在保证其质量、安全性或药品功效方面大大降低。2、评估流程2.1工艺流程图:三步法评估关键工艺参数1)列出产品生产工艺过程相关的质量风险。2)筛选影响与工艺相关的关键质量属性的工艺步骤3)筛选影响质量的工艺参数确定工艺参数最终关键性3、风险的评估标准表格。表1:风险的严重程度(SEV)评分制(10分制)结果结果的严重性严重危害在没有任何预兆或有预兆的情况下发生的,影响操作人员和机器安全或违反有关法律法规的及其严重的失模式。高造成生产线的较大破坏,可能造成产品部分或全部报废,使产品或系统主要功能失败或或降级工作,且顾(包括下工序和最终用户)不满意。中等对生产线造成较小的破坏,可能有部分产品需报废(但无需挑选)或需对100%产品进行返工。顾客感觉到方便或有些不满。低对生产线造成较小的破坏,可能需对产品进行挑选,部分产品进行返工。有一半到大部分的顾客可以发现些缺陷。微小对生产线造成微小的破坏,部分产品需进行返工。但很少有顾客可以发现到缺陷,或者对产品无影响,客很难发现到缺陷。表2:风险的发生几率(OCC)评分制(10分制)失败发生的可能性失败的几率举例非常高:几乎不可避免失败≥1/3极频繁的发生高:反复发生的失败≥1/20每日发生中等:偶尔发生的失败≥1/2000每月发生低:相对非常少发生的失败≥1/10000每几个月发生一次微小:几乎不可能发生的失败≤1/150000仅发生过一次表3:风险被检测或发现的可能性(DET)评分制(10分制)发现的可能性在发生之前通过过程控制可以检测出缺陷的可能性大小绝度不可能或极小完全没有有效的方法或目前的方法几乎不可能检测出失败模式可能性较低目前的方法只有较低的可能性可以检测出失败模式中等可能性目前的方法有中等的可能性可以检测出失败模式可能性较大目前的方法有较大的可能性可以检测出失败模式可能性非常大或几乎肯定能目前的方法可以检测出失败模式的可能性非常大或几乎可以肯定,有可靠的检测方法。4.评估报告所需的相关文件评估工艺关键性参数分析表5.参考文件序号文件名称保存部门1注册文件研发部2验证文件质量部5设备和仪表确认文件设备部6产品质量指标质量部7原料和半成品质量指标质量部9工艺规程质量部10操作规程质量部11批记录质量部12偏差汇总质量部13变更汇总质量部风险评估及风险等级表----工艺过程工艺过程可能的失败模式影响的严重程度(S)原因的发生几率(O)发现的可能性(D)可能的失败影响严重程可导致失败的可能的原因发生几率评分现在的控制手段度评分领料、投料数量、品名不一致导致半成品不合格8未进行双人复核2车间领料双人复核,加上发料和QA至少三人复核炮制饮片外观不合格进行返工2设备问题故障或操作人员马虎6饮片投料需经质量部检验合格炮制饮片含量不合格整批饮片报废8人员操作不当1饮片投料需经质量部检验合格粉碎细粉粒度大进行返工4设备问题故障或操作人员马虎1工艺员检查混合细粉颜色不均匀细分含量不均匀进行返工4设备问题故障或操作人员马虎2QA、工艺员检查领料、投料数量、品名不一致导致半成品不合格8未进行双人复核2车间领料双人复核,加上发料和QA至少三人复核蒸馏液收集量蒸馏液收集量过多或过少导致半成品过大影响配制,或有效成分没有收集完整。4未按工艺规程操作2QA、...