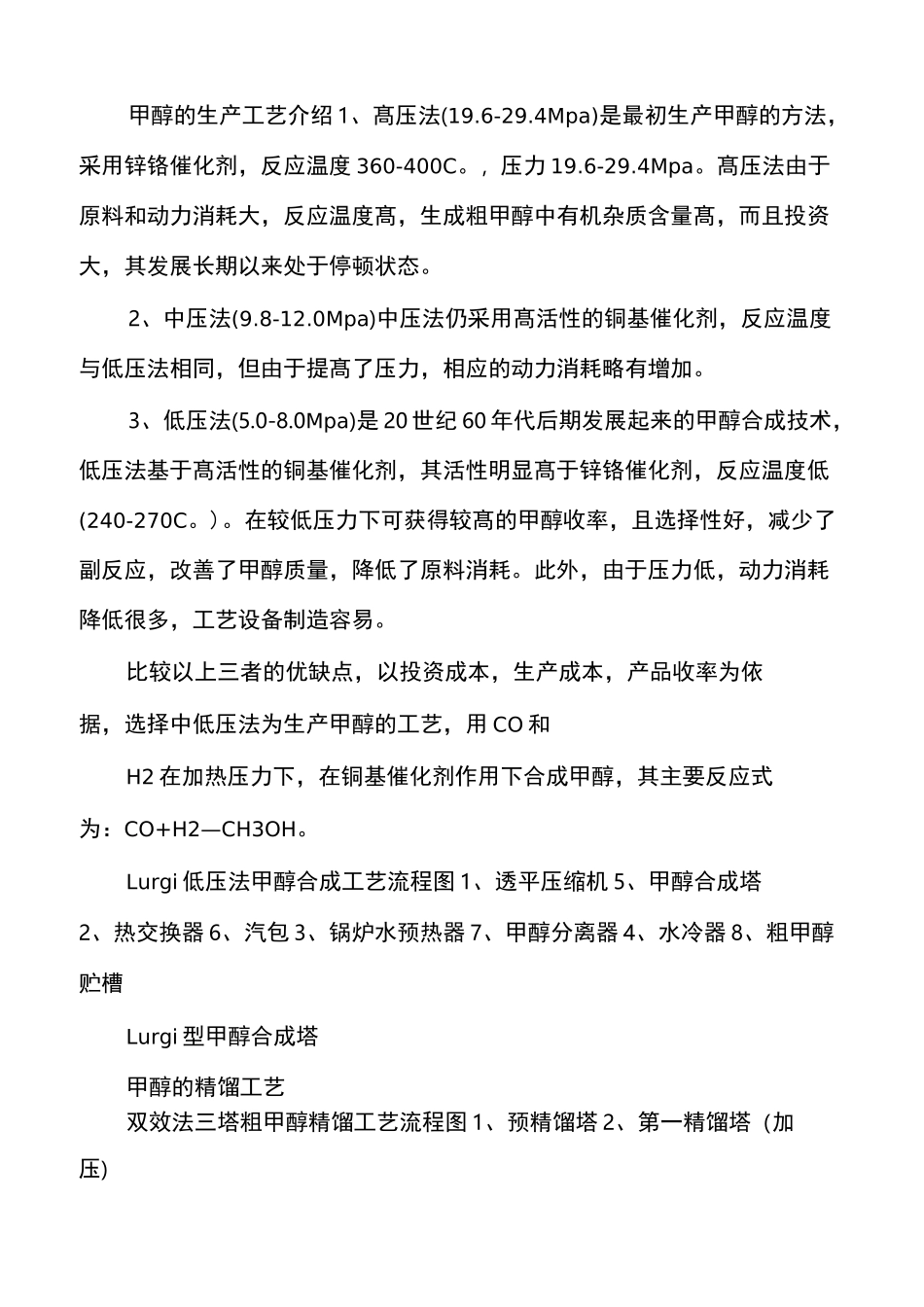

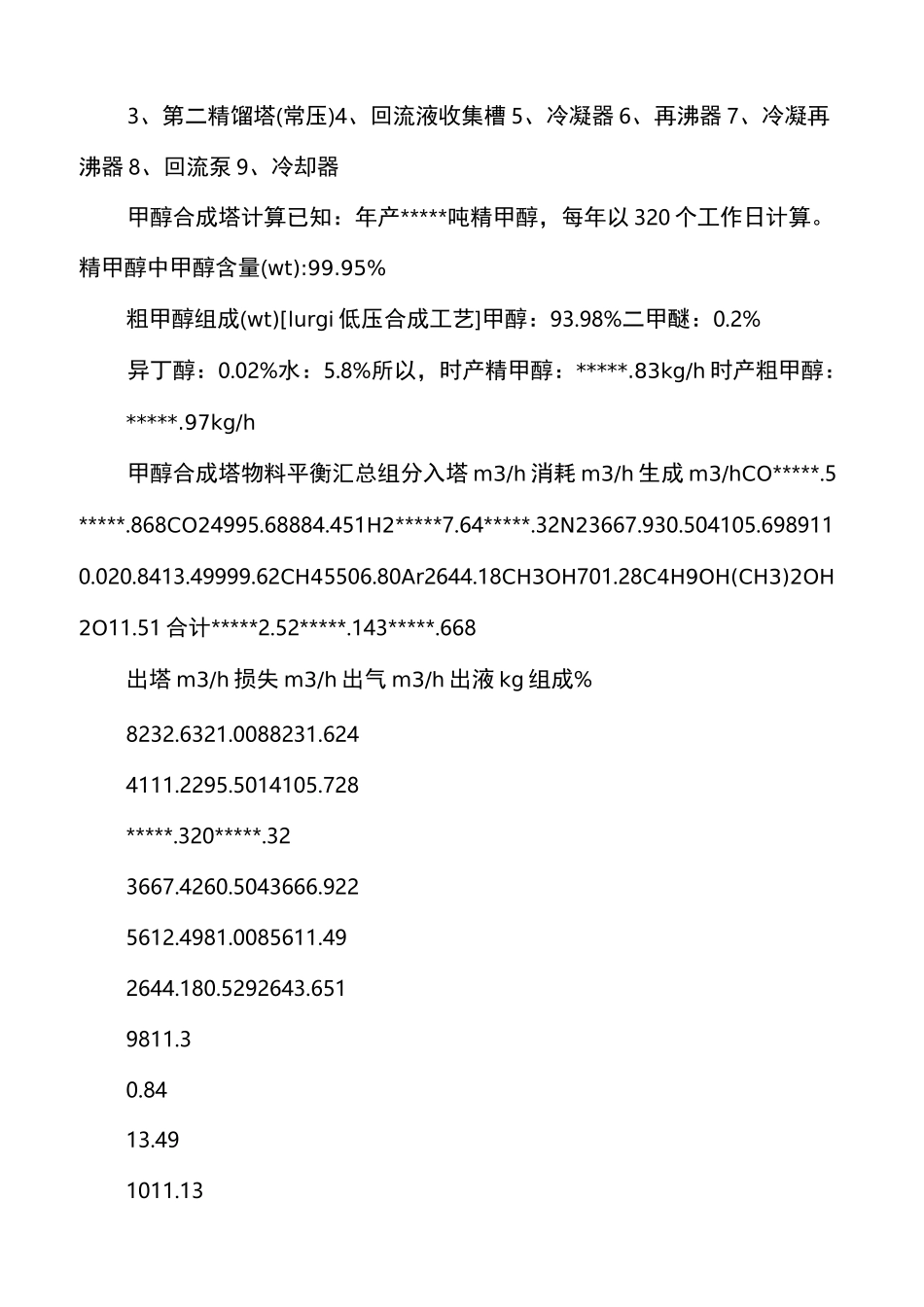

年产10万吨甲醇生产工艺年产10万吨甲醇生产工艺流程设计指导教师:汪海班级:09级化学工程与工艺本科一班学生:郭婷婷学号:***-*****01LOGO工艺方案的确定本设计确定的生产工艺如下:以煤为原料生产甲醇Lurgi低压法合成甲醇以铜基催化剂为生产催化剂双效法三塔精馏甲醇煤制甲醇总流程图造气工艺介绍我国甲醇生产制造原料气的原料有气体、液体和固体原料。气体原料有天然气、焦炉气、乙炔尾气、炼厂气、高炉气等。液体原料有石脑油、重油、渣油等。固体原料有焦炭、无烟煤、褐煤等。以不同原料制取甲醇的经济效果,可以单纯地对比如下(以褐煤为100)。投资成本褐煤100100焦炉气70~8590天然气6550~55乙炔尾气3540可见,以煤为原料制取甲醇的投资和成本最高。但是,随着能源的紧张,石油价格的大幅增长,世界煤的储藏量远远超过天然气和石油,我国情况更是如此。从长远的战略观点来看,将来终将以煤制取甲醇的原料路线占主导地位。因此,从长远角度分析,本设计决定选用煤制甲醇原料气。德士古煤气化工艺流程示意图1、球磨机2、煤浆槽3、煤浆泵4、气化炉5、激冷器6、灰渣锁斗7、灰渣收集槽8、筛网9、文丘里洗涤器10、洗涤塔11、澄清槽12、激冷泵13、洗涤泵甲醇的生产工艺介绍1、髙压法(19.6-29.4Mpa)是最初生产甲醇的方法,采用锌铬催化剂,反应温度360-400C。,压力19.6-29.4Mpa。髙压法由于原料和动力消耗大,反应温度髙,生成粗甲醇中有机杂质含量髙,而且投资大,其发展长期以来处于停顿状态。2、中压法(9.8-12.0Mpa)中压法仍采用髙活性的铜基催化剂,反应温度与低压法相同,但由于提髙了压力,相应的动力消耗略有增加。3、低压法(5.0-8.0Mpa)是20世纪60年代后期发展起来的甲醇合成技术,低压法基于髙活性的铜基催化剂,其活性明显髙于锌铬催化剂,反应温度低(240-270C。)。在较低压力下可获得较髙的甲醇收率,且选择性好,减少了副反应,改善了甲醇质量,降低了原料消耗。此外,由于压力低,动力消耗降低很多,工艺设备制造容易。比较以上三者的优缺点,以投资成本,生产成本,产品收率为依据,选择中低压法为生产甲醇的工艺,用CO和H2在加热压力下,在铜基催化剂作用下合成甲醇,其主要反应式为:CO+H2—CH3OH。Lurgi低压法甲醇合成工艺流程图1、透平压缩机5、甲醇合成塔2、热交换器6、汽包3、锅炉水预热器7、甲醇分离器4、水冷器8、粗甲醇贮槽Lurgi型甲醇合成塔甲醇的精馏工艺双效法三塔粗甲醇精馏工艺流程图1、预精馏塔2、第一精馏塔(加压)3、第二精馏塔(常压)4、回流液收集槽5、冷凝器6、再沸器7、冷凝再沸器8、回流泵9、冷却器甲醇合成塔计算已知:年产*****吨精甲醇,每年以320个工作日计算。精甲醇中甲醇含量(wt):99.95%粗甲醇组成(wt)[lurgi低压合成工艺]甲醇:93.98%二甲醚:0.2%异丁醇:0.02%水:5.8%所以,时产精甲醇:*****.83kg/h时产粗甲醇:*****.97kg/h甲醇合成塔物料平衡汇总组分入塔m3/h消耗m3/h生成m3/hCO*****.5*****.868CO24995.68884.451H2*****7.64*****.32N23667.930.504105.6989110.020.8413.49999.62CH45506.80Ar2644.18CH3OH701.28C4H9OH(CH3)2OH2O11.51合计*****2.52*****.143*****.668出塔m3/h损失m3/h出气m3/h出液kg组成%8232.6321.0088231.6244111.2295.5014105.728*****.320*****.323667.4260.5043666.9225612.4981.0085611.492644.180.5292643.6519811.30.8413.491011.13*****9.0458.559811.3*****.3293.982.770.0227.700.20803.185.80*****5.035*****.97100常压精馏塔计算已知:(1)要求精甲醇的纯度为质量分数99.95%。(2)操作条件:进料压力110kPa冷凝器压力130kPa再沸器压力110kPa进料温度70C。塔顶温度65C塔底温度100C回流液温度40C。甲醇精馏塔物料平衡汇总(单位:kg/h)成分甲醇物料*****.32加压塔顶出料5208.33常压塔顶出料7734.37常压塔釜出料99.32NaOH水髙沸物合计1.***-*****.3452.77*****.825208.337734.371.***-*****.3452.773510.82通过计算,得到以下数据:F=434.24kmol/hxF=0.564xD=0.999xW=0.016回流比R=0.917理论板数N=15.57(不包括再沸器)进料位置N=10全塔效率ET=47.28%所以,实际进料板数为20块,实际塔板数为33块。塔径D=...