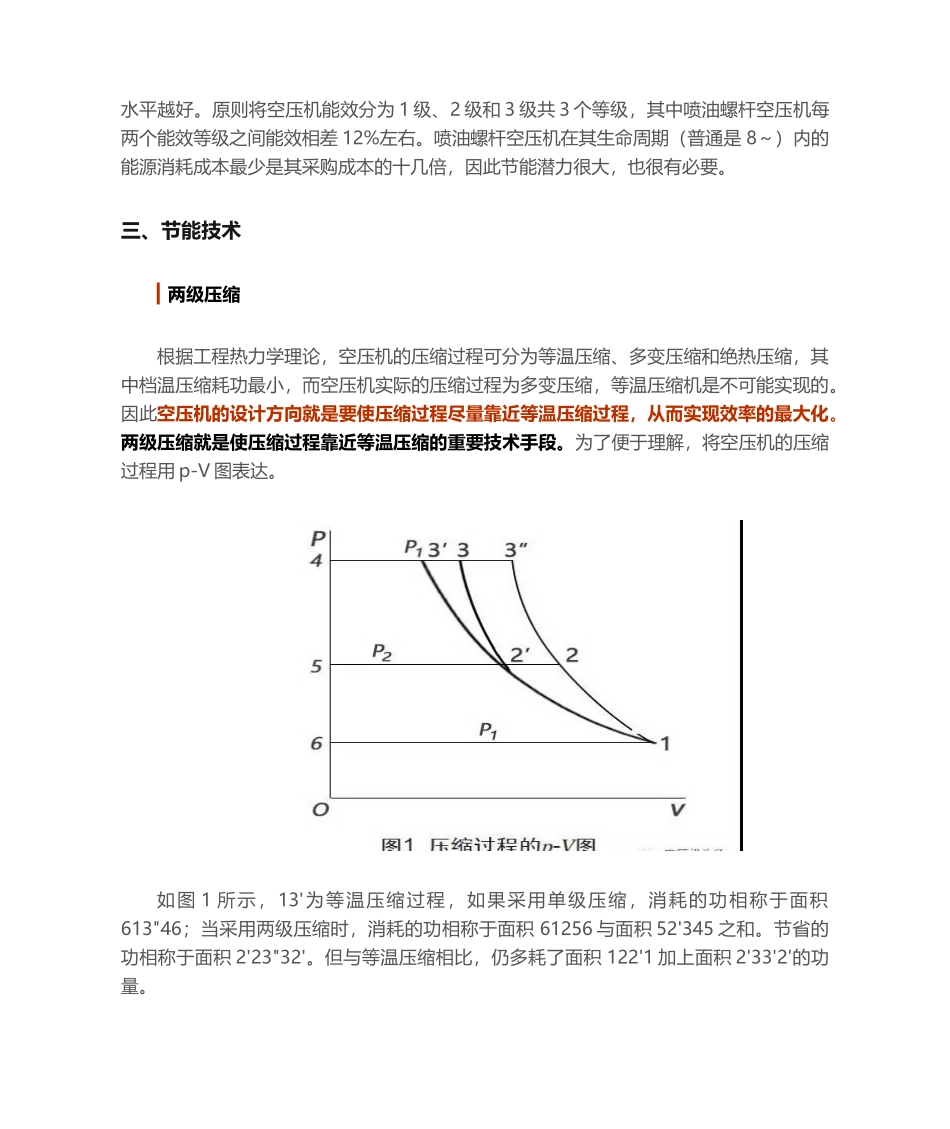

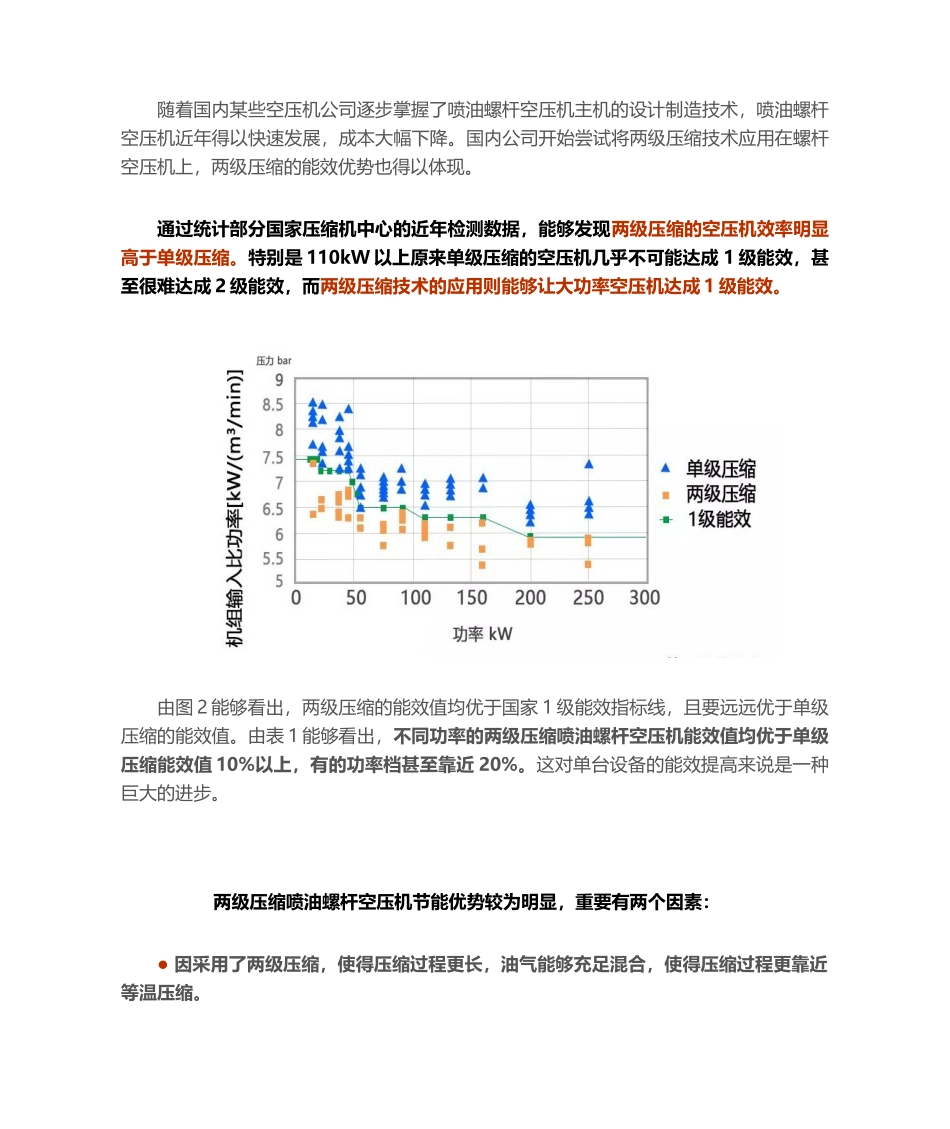

两级压缩与单级压缩的空压机效率对比-2-12一、前言空气压缩机作为提供压缩空气这一优质动力能源的设备,广泛应用于航空航天、机械电子、石油化工、交通邮电、医疗卫生、轻工纺织、军工核电和建筑装潢等领域。我国在用空压机的能量消耗约占全国总发电量的7%。因此空压机的能效水平对我国节能减排事业的推动起到至关重要的作用。而近喷油螺杆空压机由于主机核心技术的国产化,得到飞速发展,已经在7.5~355kW范畴内基本取代传统的活塞空压机,占据市场绝对的主导地位,其节能技术也是不停推陈出新。因此,本文就应用在喷油螺杆空压机上较为普遍的效果良好的节能技术进行分析和介绍。二、能效原则状况我国现在针对空压机有对应的能效原则GB19153—《容积式压缩机能效限定值及能效等级》,规定了机组输入比功率用于表征空压机能效水平,机组输入比功率越小,能效水平越好。原则将空压机能效分为1级、2级和3级共3个等级,其中喷油螺杆空压机每两个能效等级之间能效相差12%左右。喷油螺杆空压机在其生命周期(普通是8~)内的能源消耗成本最少是其采购成本的十几倍,因此节能潜力很大,也很有必要。三、节能技术▎两级压缩根据工程热力学理论,空压机的压缩过程可分为等温压缩、多变压缩和绝热压缩,其中档温压缩耗功最小,而空压机实际的压缩过程为多变压缩,等温压缩机是不可能实现的。因此空压机的设计方向就是要使压缩过程尽量靠近等温压缩过程,从而实现效率的最大化。两级压缩就是使压缩过程靠近等温压缩的重要技术手段。为了便于理解,将空压机的压缩过程用p-V图表达。如图1所示,13'为等温压缩过程,如果采用单级压缩,消耗的功相称于面积613"46;当采用两级压缩时,消耗的功相称于面积61256与面积52'345之和。节省的功相称于面积2'23"32'。但与等温压缩相比,仍多耗了面积122'1加上面积2'33'2'的功量。随着国内某些空压机公司逐步掌握了喷油螺杆空压机主机的设计制造技术,喷油螺杆空压机近年得以快速发展,成本大幅下降。国内公司开始尝试将两级压缩技术应用在螺杆空压机上,两级压缩的能效优势也得以体现。通过统计部分国家压缩机中心的近年检测数据,能够发现两级压缩的空压机效率明显高于单级压缩。特别是110kW以上原来单级压缩的空压机几乎不可能达成1级能效,甚至很难达成2级能效,而两级压缩技术的应用则能够让大功率空压机达成1级能效。由图2能够看出,两级压缩的能效值均优于国家1级能效指标线,且要远远优于单级压缩的能效值。由表1能够看出,不同功率的两级压缩喷油螺杆空压机能效值均优于单级压缩能效值10%以上,有的功率档甚至靠近20%。这对单台设备的能效提高来说是一种巨大的进步。两级压缩喷油螺杆空压机节能优势较为明显,重要有两个因素:●因采用了两级压缩,使得压缩过程更长,油气能够充足混合,使得压缩过程更靠近等温压缩。●每级的压比更低,内泄漏更少,容积效率更高。在两级压缩主机和系统设计上,不同螺杆空压机制造公司也各有特色,如主机多点喷油使油气混合更均匀,级间设计特殊构造形成雾状喷射帘,以减少二级吸气温度等技术,其目的都是使压缩过程靠近等温压缩,从而提高效率。▎变频技术为了确保下游用气,设计院或者顾客在选型时对空压机容积流量指标会留有一定余量。而空压机几乎不可能始终在满负荷条件下运行,需要对应的调节手段。且普通顾客的用气量有一定的变化波动,要确保供气稳定,空压机供气也应能够调节。普通工频空压机通过排气压力反馈,靠加卸载来控制空压机的供气。但是卸载过程进气阀处在关闭状态,空压机不供气,而电动机仍然在额定转速下运转,空压机卸载时功率约为满载功率的30%~50%,造成了极大的能源浪费。考核工频空压机运行水平的重要指标为加载率,即空压机加载时间占总运行时间的比例。空压机加载率越低,运行水平越低,能源浪费越严重。变频技术在喷油螺杆空压机上的应用,较好地解决了加载频繁、加载率低的问题。变频空压机是在控制系统中设立盼望的排气压力,通过排气压力的信号反馈来调节变频器频率,从而控制空压机转速,调节产气量。通过对两台额定功率110kW分别使用加卸载调节和变频调节的喷油螺杆空压机进行...