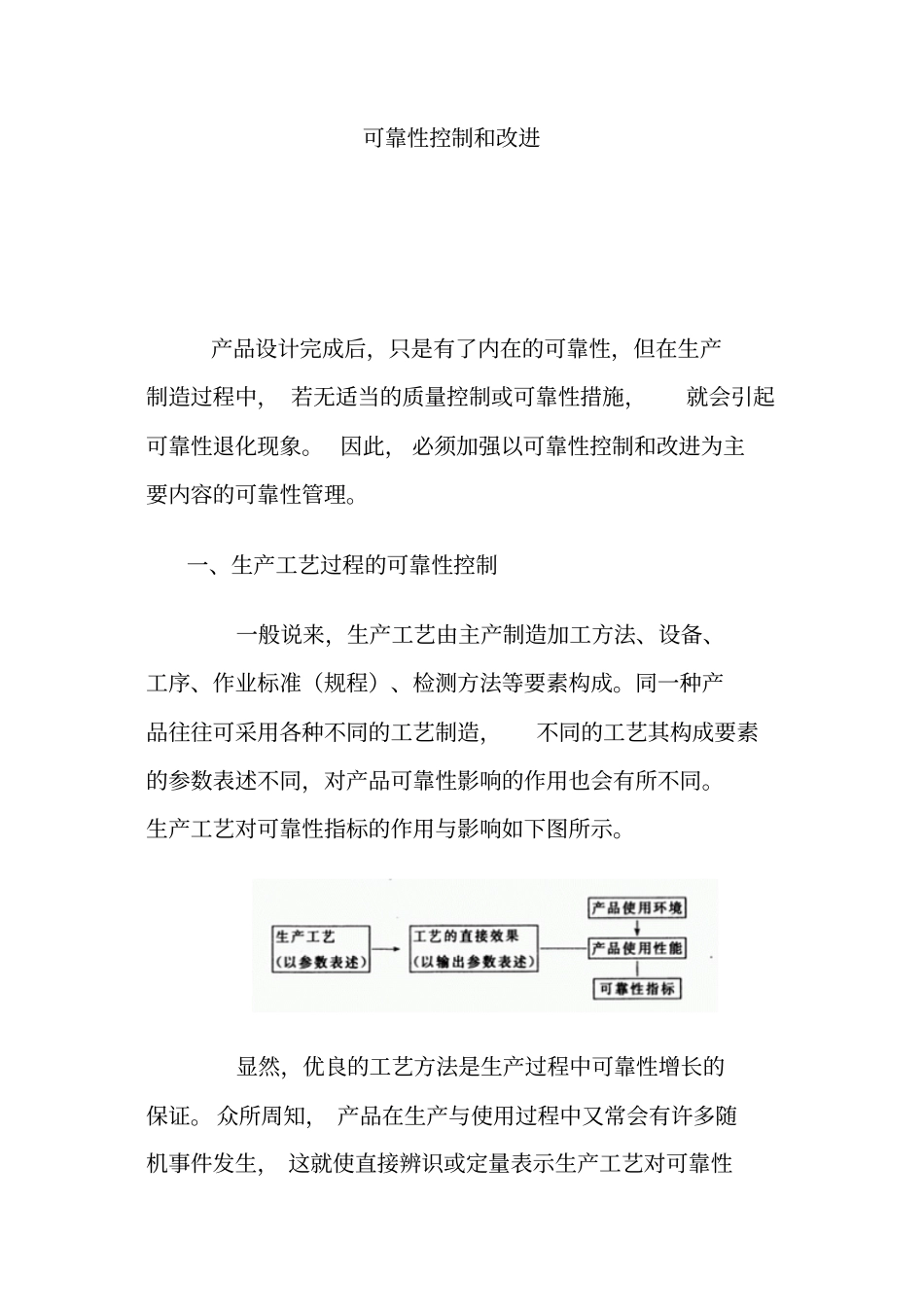

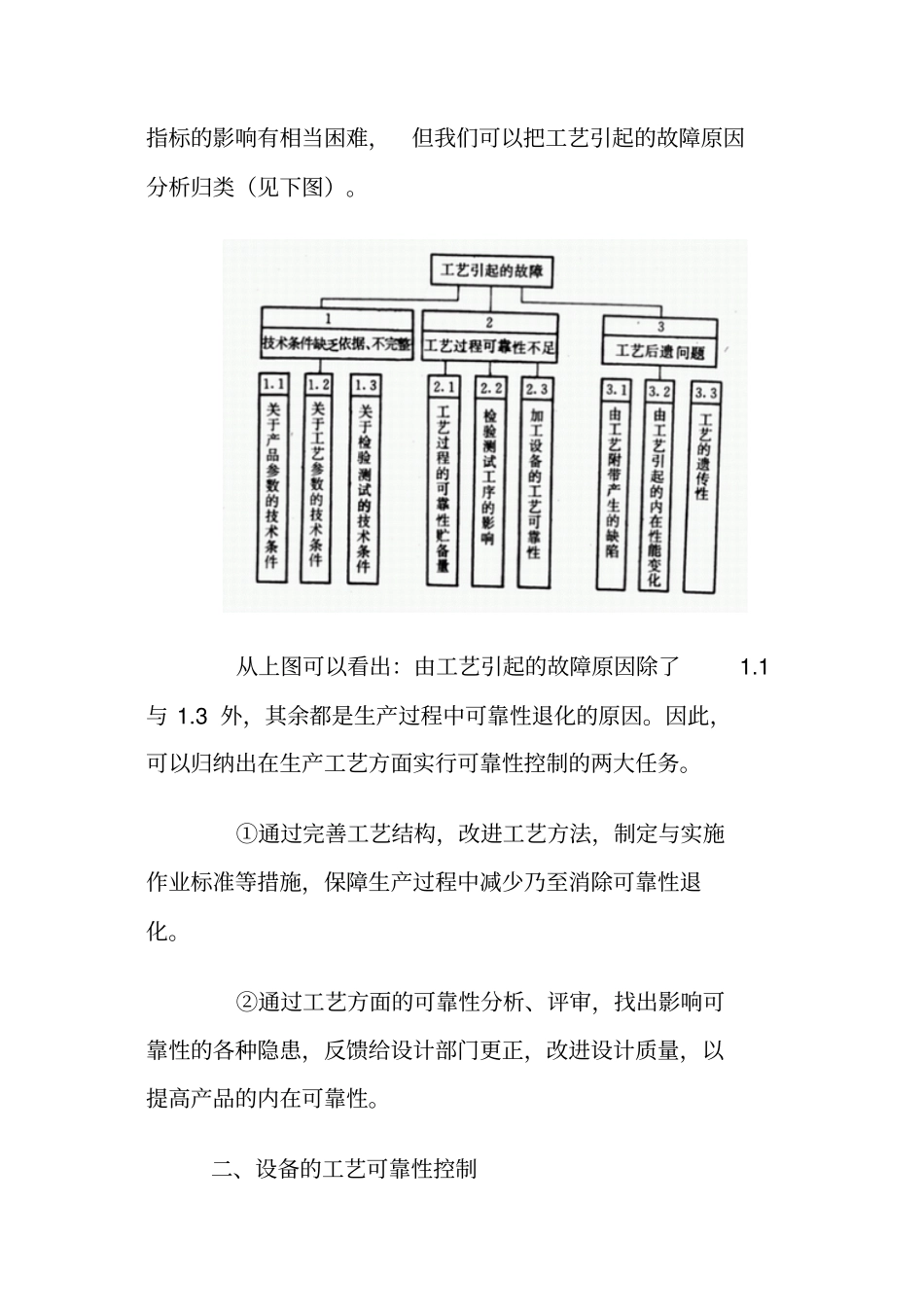

可靠性控制和改进产品设计完成后,只是有了内在的可靠性,但在生产制造过程中, 若无适当的质量控制或可靠性措施,就会引起可靠性退化现象。 因此, 必须加强以可靠性控制和改进为主要内容的可靠性管理。一、生产工艺过程的可靠性控制一般说来,生产工艺由主产制造加工方法、设备、工序、作业标准(规程)、检测方法等要素构成。同一种产品往往可采用各种不同的工艺制造,不同的工艺其构成要素的参数表述不同,对产品可靠性影响的作用也会有所不同。生产工艺对可靠性指标的作用与影响如下图所示。显然,优良的工艺方法是生产过程中可靠性增长的保证。 众所周知, 产品在生产与使用过程中又常会有许多随机事件发生, 这就使直接辨识或定量表示生产工艺对可靠性指标的影响有相当困难,但我们可以把工艺引起的故障原因分析归类(见下图)。从上图可以看出:由工艺引起的故障原因除了1.1与 1.3 外,其余都是生产过程中可靠性退化的原因。因此,可以归纳出在生产工艺方面实行可靠性控制的两大任务。①通过完善工艺结构,改进工艺方法,制定与实施作业标准等措施,保障生产过程中减少乃至消除可靠性退化。②通过工艺方面的可靠性分析、评审,找出影响可靠性的各种隐患,反馈给设计部门更正,改进设计质量,以提高产品的内在可靠性。二、设备的工艺可靠性控制设备的工艺可靠性是指在规定范围和时间内,设备保持满足工艺过程中与其有关的质量指标数值的性质。它是引起产品可靠性退化的重要因素。依据设备在生产工艺过程中接受的任务不同,一般分为生产设备、 检测设备和运输设备等,现分别简教其可靠性控制内容与要求。1.生产设备的工艺可靠性控制生产设备的工艺可靠性与其本身的完善程度、自动化水平、工作原理与控制方式等情况有密切联系。用来减轻工人劳动强度或弥补人类工作能力的生产设备, 因其使用效果取决于工人的技术熟练程度(如手工操作的电焊机),则其工艺可靠性控制要由操作工人素质(如技术水平、工作责任心等)来保证。为此,要重视和强化生产操作工人的质量意识教育和业务技能培训,制订与坚决实施先进合理的作业标准,通过人的控制, 完成工艺任务的设备装置工艺可靠性。 因加工结果与设备装置的调整及工艺参数密切相关, 故应明确规定需控制的工艺参数值,严密监控工艺流程或工序, 以保证工艺参数值稳定,从而保证这些设备装置的工艺可靠性。自动控制的生产设备,则应重视和保证传感器、计算机程序等硬、软件的可靠性,...