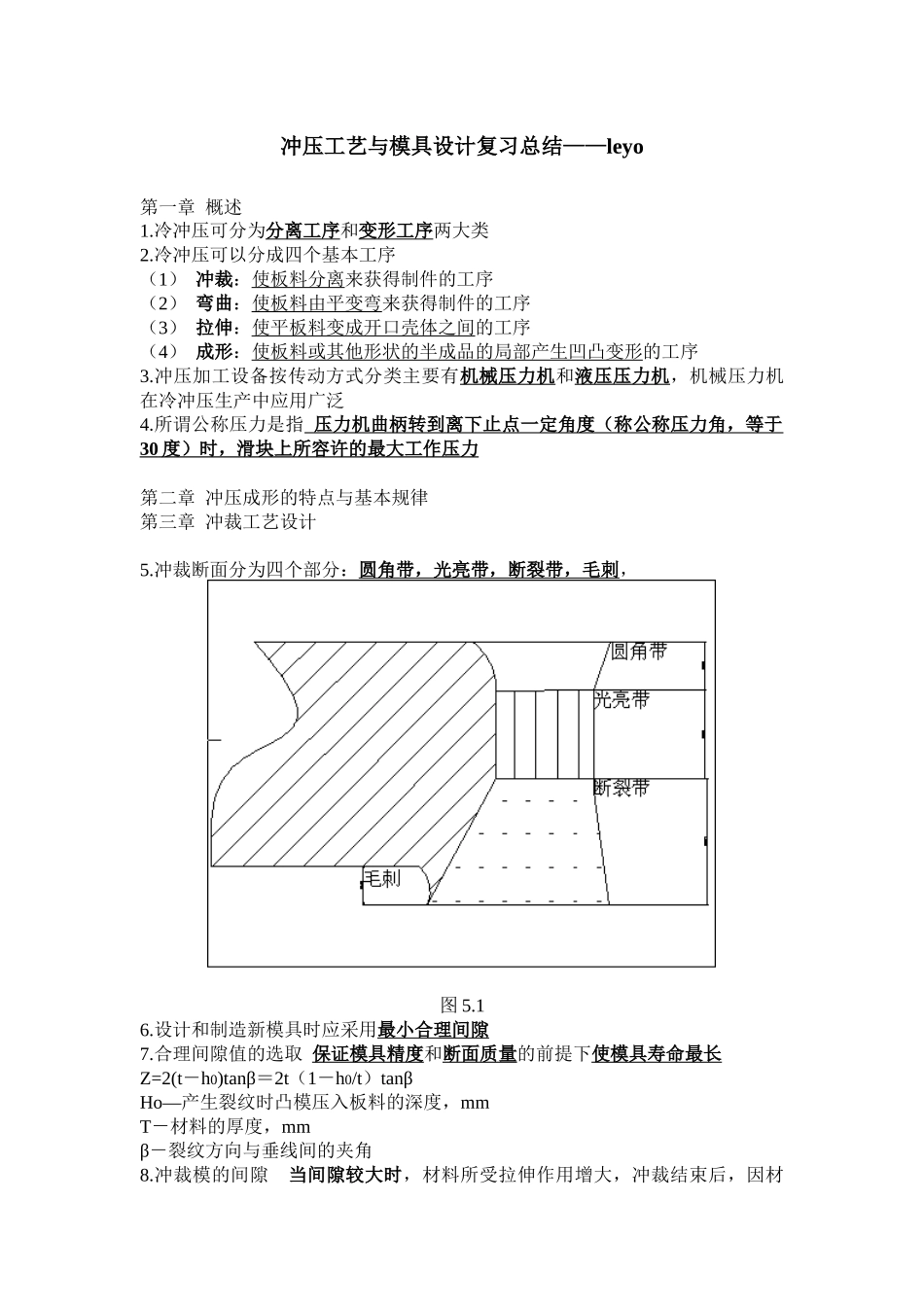

冲压工艺与模具设计复习总结——leyo第一章 概述1.冷冲压可分为分离工序和变形工序两大类2.冷冲压可以分成四个基本工序(1) 冲裁:使板料分离来获得制件的工序(2) 弯曲:使板料由平变弯来获得制件的工序(3) 拉伸:使平板料变成开口壳体之间的工序(4) 成形:使板料或其他形状的半成品的局部产生凹凸变形的工序3.冲压加工设备按传动方式分类主要有机械压力机和液压压力机,机械压力机在冷冲压生产中应用广泛4.所谓公称压力是指 压力机曲柄转到离下止点一定角度(称公称压力角,等于30 度)时,滑块上所容许的最大工作压力 第二章 冲压成形的特点与基本规律第三章 冲裁工艺设计5.冲裁断面分为四个部分:圆角带,光亮带,断裂带,毛刺,图 5.16.设计和制造新模具时应采用最小合理间隙7.合理间隙值的选取 保证模具精度和断面质量的前提下使模具寿命最长Z=2(t-h0)tanβ=2t(1-h0/t)tanβHo—产生裂纹时凸模压入板料的深度,mmT-材料的厚度,mmβ-裂纹方向与垂线间的夹角8.冲裁模的间隙 当间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复,材料尺寸向实体方向收缩,使冲孔件的尺寸增大,即大于凸模刃口尺寸;落料件的尺寸变小,即小于凹模刃口尺寸当间隙较小时,凸模压入板料接近于挤压状态,材料受凸、凹模挤压力,压缩变形大,冲裁结束后,材料的弹性恢复使落料件尺寸增大,而冲孔件的孔径则变小9.影响毛刺大小的因素主要有 模具间隙和模具刃口状态等1)冲裁模具间隙过小,部分材料被挤出材料表面形成高而薄的毛刺—挤出毛刺间隙过大,材料易被拉入间隙中,形成拉长的毛刺―――拉断毛刺2)模具刃口锋利程度 凸模刃口磨钝――落料件上端产生毛刺 凹模刃口磨钝――冲孔件下端产生毛刺3)凸模于凹模由于长期受振动冲击而中心线发生变化,轴线不重合则易产生单面毛刺10.冲裁模的排样 冲裁模的废料分为结构废料和工艺废料11.模具压力中心的确定 开使压力中心与模柄轴心线重合 应当注意尽量使压力中心的偏离不超出所选压力机模柄孔投影面积的范围12.凸、凹模刃口尺寸计算原则1)落料时,先确定凹模刃口尺寸。2)冲孔时,先确定凸模刃口尺寸。3)凸模和凹模刃口的制造公差,主要取决于冲裁件的精度和形状。一般模具的制造公差比冲裁件的精度至少高 1 - 2 级。若制件没有标注公差则对于非圆形件国家标准非配合尺寸的 IT14 精度来处理,圆形件一般可按 IT10 级精度来处理。13.按工序的组合方式可分为...