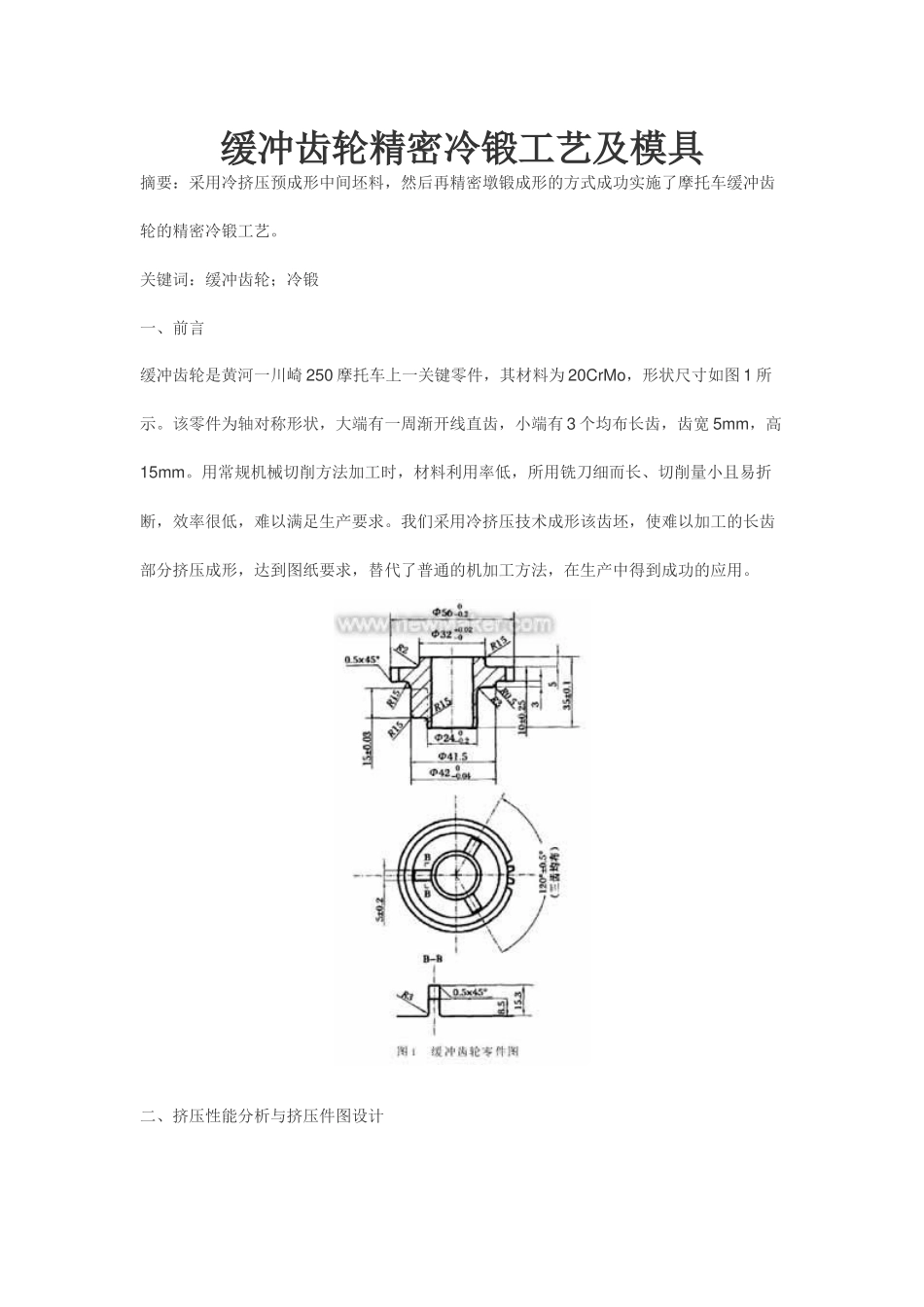

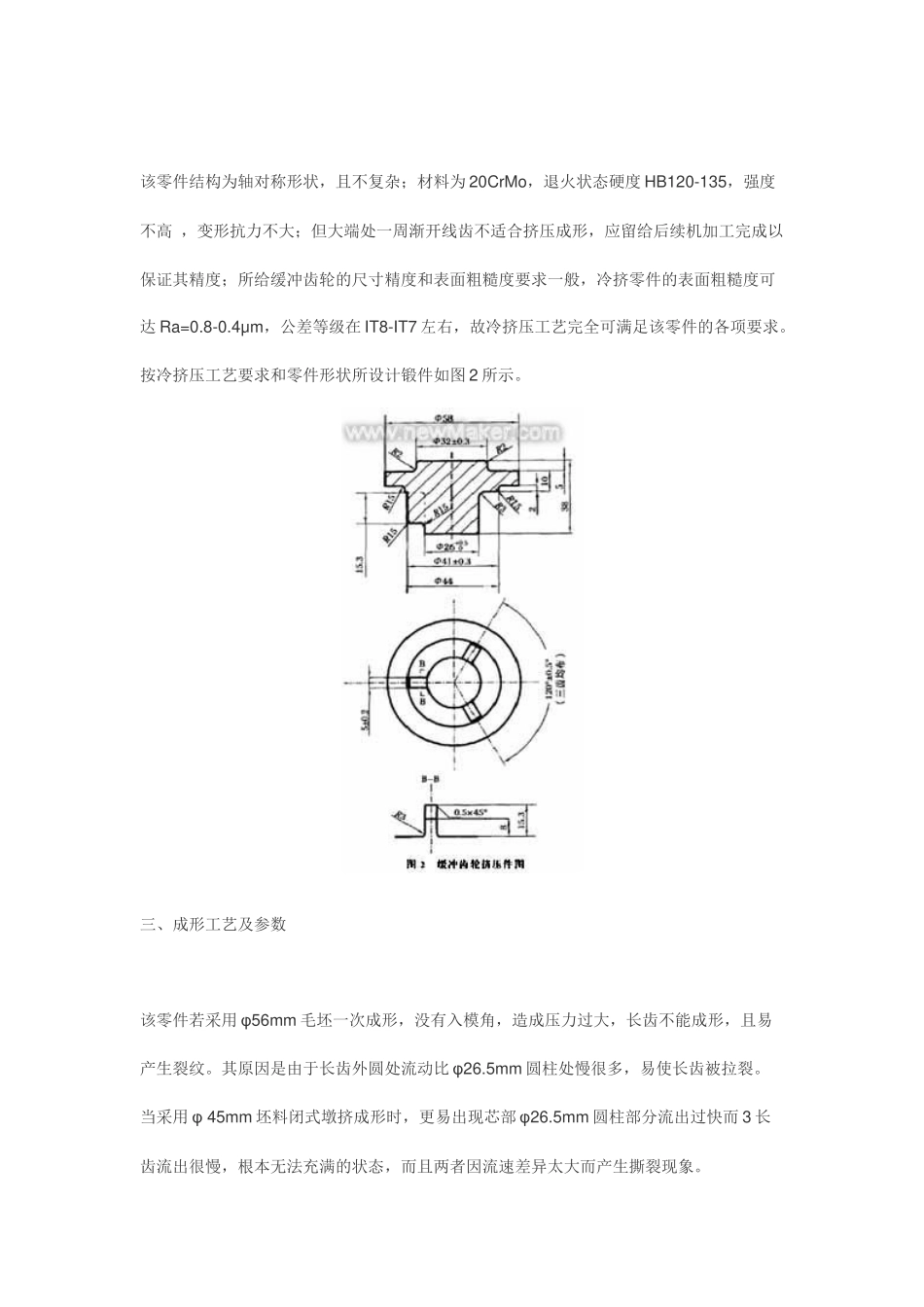

缓冲齿轮精密冷锻工艺及模具摘要:采用冷挤压预成形中间坯料,然后再精密墩锻成形的方式成功实施了摩托车缓冲齿轮的精密冷锻工艺。关键词:缓冲齿轮;冷锻一、前言缓冲齿轮是黄河一川崎 250 摩托车上一关键零件,其材料为 20CrMo,形状尺寸如图 1 所示。该零件为轴对称形状,大端有一周渐开线直齿,小端有 3 个均布长齿,齿宽 5mm,高15mm。用常规机械切削方法加工时,材料利用率低,所用铣刀细而长、切削量小且易折断,效率很低,难以满足生产要求。我们采用冷挤压技术成形该齿坯,使难以加工的长齿部分挤压成形,达到图纸要求,替代了普通的机加工方法,在生产中得到成功的应用。 二、挤压性能分析与挤压件图设计该零件结构为轴对称形状,且不复杂;材料为 20CrMo,退火状态硬度 HB120-135,强度不高 ,变形抗力不大;但大端处一周渐开线齿不适合挤压成形,应留给后续机加工完成以保证其精度;所给缓冲齿轮的尺寸精度和表面粗糙度要求一般,冷挤零件的表面粗糙度可达 Ra=0.8-0.4μm,公差等级在 IT8-IT7 左右,故冷挤压工艺完全可满足该零件的各项要求。按冷挤压工艺要求和零件形状所设计锻件如图 2 所示。 三、成形工艺及参数该零件若采用 φ56mm 毛坯一次成形,没有入模角,造成压力过大,长齿不能成形,且易产生裂纹。其原因是由于长齿外圆处流动比 φ26.5mm 圆柱处慢很多,易使长齿被拉裂。当采用 φ 45mm 坯料闭式墩挤成形时,更易出现芯部 φ26.5mm 圆柱部分流出过快而 3 长齿流出很慢,根本无法充满的状态,而且两者因流速差异太大而产生撕裂现象。该零件成熟的成形工序可分为两步。第 1 步先用 φ42mm 坯料正挤出直径为 φ26.5mm 的圆柱以及 3 条均布长齿。第 2 步再将坯料头部由 φ42mm 墩粗到 φ58mm,并成形 φ32mm 的顶端圆台。应当说明的是当采用 φ42mm 坯料正挤成形时,虽然 φ26.5mm 的圆柱部分的流出速度仍然比 3 长齿部分的快,但差异较小,不会出现撕裂现象,因此预成形工艺得以顺利实施。由挤压件图可计算出制件体积 v=42622mm ,当毛坯直径为 42mm 时,高度应为 31mm。 由于挤压件长度方向不加约束,有一定的机加工量,加之挤出时 26.5mm 端部流动快,形成一个凸出的球面,增加了材料的消耗。调整后的毛坯高度为 33mm。由文献[1][2][3]提供的挤压力计算方法可算出第 1 工序单位挤压力为 1661.75 MPa,总挤压力为 2413.2kN。第 2 工序可看作闭式模锻,实...