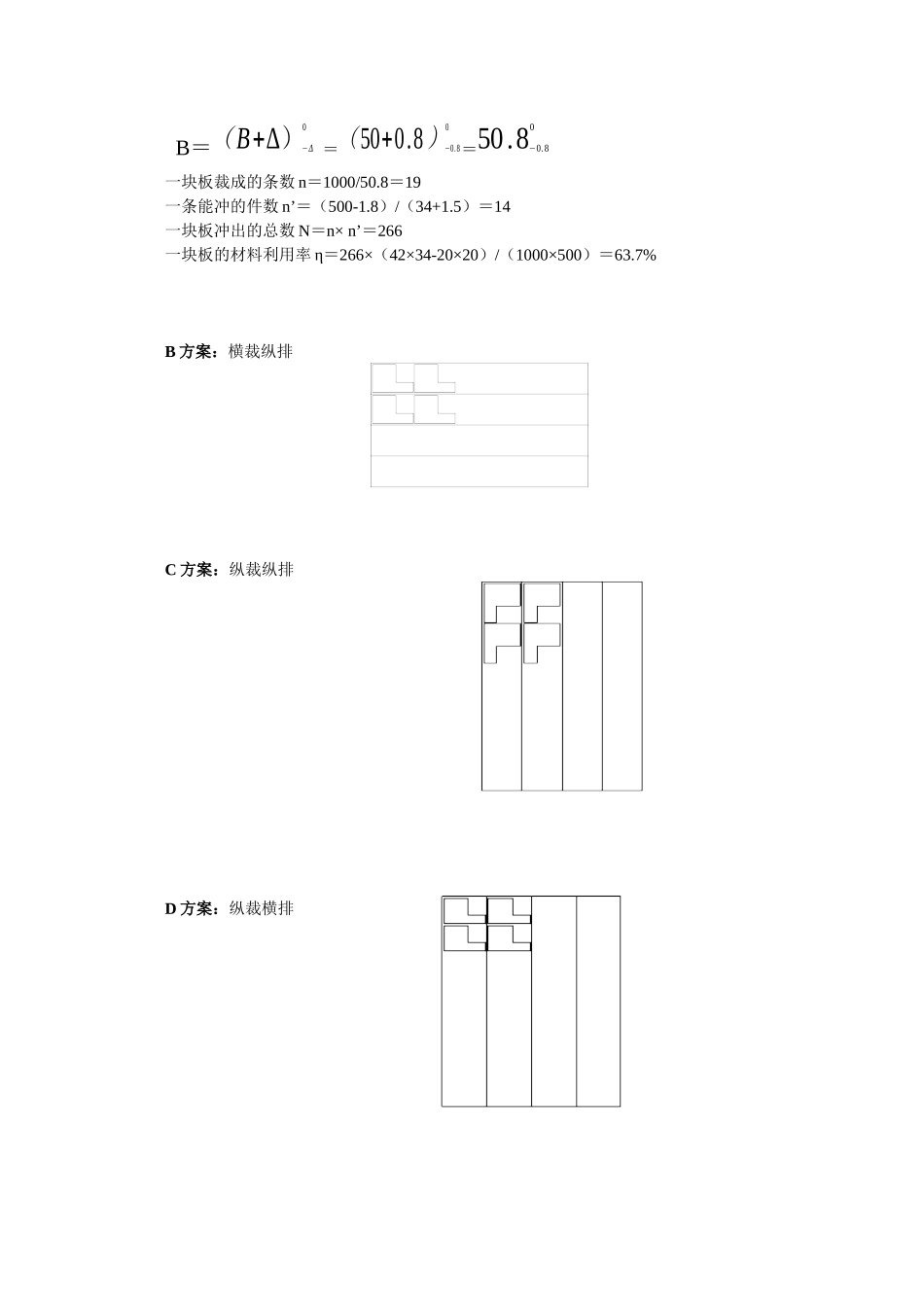

一、分析产品工艺性: 冲裁件的形状为非矩形或圆形结构,属于复杂形状,故凸凹模采用配合加工。该冲裁件的形状结构、尺寸大小、尺寸偏差、形位公差与尺寸基准等符合冲裁工艺的要求。故决定采用单工序模即落料模进行加工。二、讨论工艺方案及模具结构方案 工艺:单一冲裁工序(落料),模具结构见装配图。 1、整体说明: (1)上、下模板之间采用导向零件的目的:导向装置可提高模具精度、寿命以及工件的质量,而且还能节省调试模具的时间。大批生产的模具更能体现其优点。 (2)这里采用弹性卸料板的理由:弹性卸料板具有卸料和压料的双重作用,多用于冲制薄料,使工件的平面度提高。借助弹簧、橡胶或气垫等弹性卸料装置卸料,兼作压边、压料装置和凸模导向。 2、凸模:采用全长同一尺寸(等断面)的理由:为了减少加工时的应力集中,使应力能均匀分布。淬火时凸模下 2/3 为硬状态,上 1/3 保持为软状态用于紧配合。 3、凹模:外形设计为矩形的理由:方便加工。工作段高度为 8mm 的理由:参考资料[3]表 2.40 查得凹模孔口形式及主要参数。出口段内孔表面为支柱面的理由:为防止落料件的弹性后效而卡在落料口故采用孔表面为支柱面。 4、凸模每次冲裁完后深入凹模口 1mm。 5、冲裁出的工件经过冲床工作台的落料孔落入料筐内,过程是:冲裁时,后面某次的落料工件进入凹模口内,把停留在凹模口(工作段)最下面的一个工件推出,经过工作台的落料孔排除。 6、使用本模具的生产步骤: 1)按装配图的要求组装模具,在冲床工作台上定位。 2)调试模具,工作行程等。 3)将预先裁好的条料采用手工送料方式,利用挡料销和导料销定位。 4)进行冲裁。三、工艺计算1.毛坯尺寸的确定由《冲压工艺学》P25 表 2-11 查得搭边 a 和 a1的数值分别为工件间 a=1.5,沿边 b=1.8。且考虑条料裁剪时有公差 Δ=0.8。(由《简明冷冲压工手册》P130 表 6-10)分析各种排样方案A 方案:横裁横排B=47+2b=47+2×1.5=50B=(B+Δ)−Δ0 =(50+0.8)−0.80=50.8−0.80一块板裁成的条数 n=1000/50.8=19一条能冲的件数 n’=(500-1.8)/(34+1.5)=14一块板冲出的总数 N=n× n’=266一块板的材料利用率 η=266×(42×34-20×20)/(1000×500)=63.7%B 方案:横裁纵排C 方案:纵裁纵排D 方案:纵裁横排用同样的方法求出另三个方案的利用率比较它们各自的材料利用率如下表方案条数 n件数 n’总数 N利用率 ηA191...