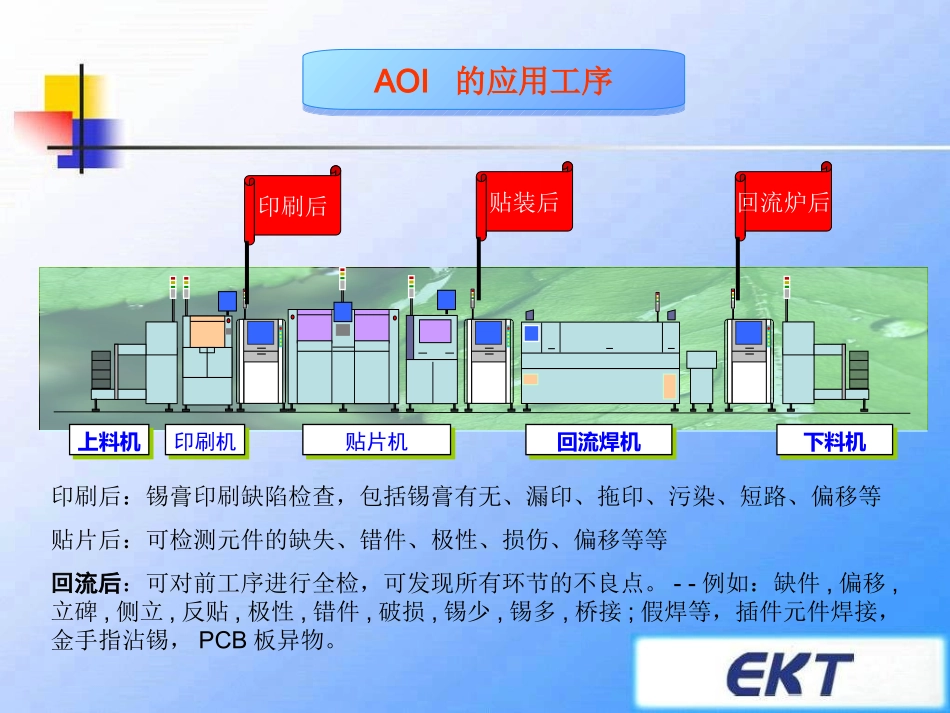

一、AOI检测设备替代人工将成为必然趋势一、AOI检测设备替代人工将成为必然趋势AOI在SMT的微型化,高密度,快速组装化,多样化发展的特征下充分发挥了作用,检测信息量大而且复杂,无论是检测反馈实时性方面,还是在分析,诊断正确性方面,依赖人工视觉分析的时代已经一去不复返。AOI技术的智能化发展必将成为以后的发展趋势。2012年智能手机、平板电脑装置热销,激励印刷电路板(PCBA)市场规模急速扩张,由于中国制造业居消费性电子制造重镇,尤其中国大陆因经济强势崛起,成为全球PCB产业成长最快速的地区,因而吸引自动光学检测(AOI)厂商积极抢进,强打零漏测、零假点与更高速生产的AOI光学检测设备。AOI在SMT的微型化,高密度,快速组装化,多样化发展的特征下充分发挥了作用,检测信息量大而且复杂,无论是检测反馈实时性方面,还是在分析,诊断正确性方面,依赖人工视觉分析的时代已经一去不复返。AOI技术的智能化发展必将成为以后的发展趋势。2012年智能手机、平板电脑装置热销,激励印刷电路板(PCBA)市场规模急速扩张,由于中国制造业居消费性电子制造重镇,尤其中国大陆因经济强势崛起,成为全球PCB产业成长最快速的地区,因而吸引自动光学检测(AOI)厂商积极抢进,强打零漏测、零假点与更高速生产的AOI光学检测设备。印刷机印刷机回流焊机回流焊机下料机下料机上料机上料机贴片机贴片机印刷后贴装后回流炉后印刷后:锡膏印刷缺陷检查,包括锡膏有无、漏印、拖印、污染、短路、偏移等贴片后:可检测元件的缺失、错件、极性、损伤、偏移等等回流后:可对前工序进行全检,可发现所有环节的不良点。--例如:缺件,偏移,立碑,侧立,反贴,极性,错件,破损,锡少,锡多,桥接;假焊等,插件元件焊接,金手指沾锡,PCB板异物。AOI的应用工序AOI的应用工序1、AOI检查与人工检查的比较:人工检查AOI检查PCBA<18*20及千个pad以下人重要辅助检查时间正常正常持续性因人而异好可靠性因人而异较好准确性因人而异误点率高PCBA<18*20及千个pad以上人重要辅助检查时间长短持续性差好可靠性差较好准确性因人而异误点率高通过使用AOI检测设备作为减少PCBA缺陷的工具,在SMT装配工艺过程的早期查找和消除错误,以实现良好的过程控制.早期发现缺陷将避免将坏板送到随后的装配阶段,AOI将减少修理成本将避免报废不可修理的电路板.通过使用AOI检测设备作为减少PCBA缺陷的工具,在SMT装配工艺过程的早期查找和消除错误,以实现良好的过程控制.早期发现缺陷将避免将坏板送到随后的装配阶段,AOI将减少修理成本将避免报废不可修理的电路板.0201chip与IC常见缺陷问题:0201chip与IC常见缺陷问题:1、漏件:使用本体框,可测出•2、短路:使用短路框,可测出•3、侧立:使用本体框,可测出•4、立碑:使用本体框,可测出5、反白:使用反白框,可测出二、AOI检测设备可检测的项目二、AOI检测设备可检测的项目•6、移位:使用本体框,可测出•7、错件:零件有丝印,可测出•8、假焊:使用焊点检测框,处于临界点之内不能判定为不良,处于临界点之外可判定出不良•9、少锡:使用焊点检测框,处于临界点之内不能判定为不良,处于临界点之外可判定出不良•10、IC翘脚:使用影像框,可测出•11、极性反:零件上有标记,使用极性框,可测出•12、零件表面上锡:使用本体框,可测•13、零件破损:上表面破损在检测框内可测,侧面或内部不可测•14、漏锡:焊盘未氧化,可测;焊盘氧化,不可测;注意:对于以上可被AOI检测到的缺陷。在检测准确性上,理论值应为100%。但也会造成一些临界点的误判。所以QC需要对AOI机显示缺陷和实物进行核对。如;假焊,移位,少锡,漏锡等。1、不可被AOI检测的项目;多件、PCB起泡、PCB变形、PCB丝印、PCB表面脏、PCB附锡珠、冷焊、浮高、PCB表面划伤、IC表面划伤、焊锡破裂、BGA.DDR锡点不良、金指手沾锡。2、不可测原因;多件:为了不增加CycleTime,不会为没有元件装配的焊盘设定检测框。3、PCB起泡、PCB变形、PCB丝印、PCB表面脏、PCB表面划伤、金指手沾锡:因不在检测框内,AOI不对其进行检测。4、PCB附锡珠:如锡珠不在检测框内,不对其进行检测。5、冷焊:锡点的检测是通过光对...