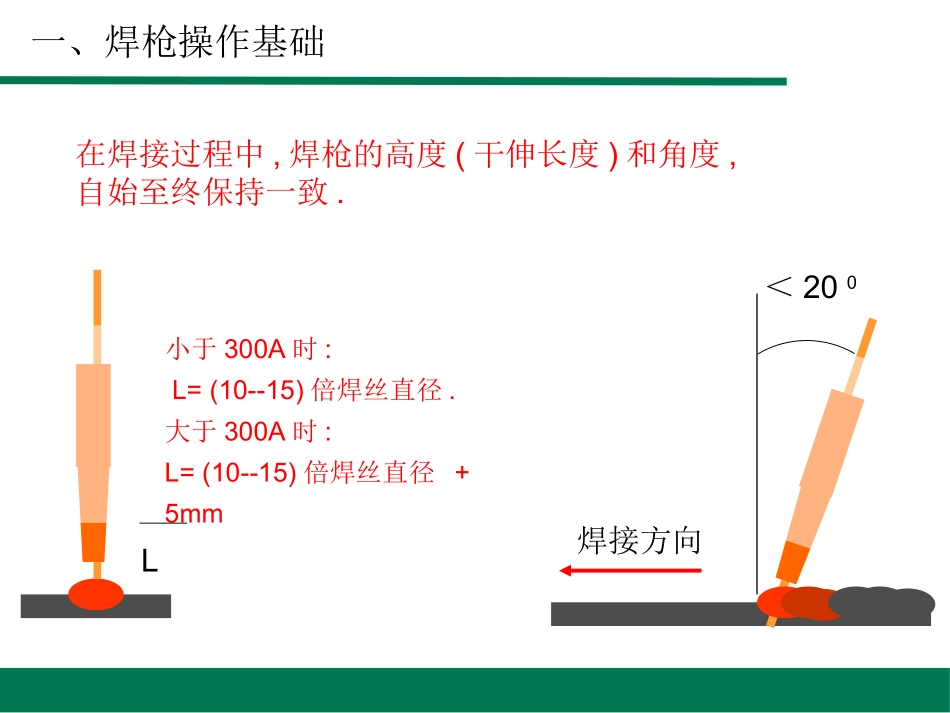

CO2气保焊操作CO2气保焊操作1焊枪操作基础2焊接施工基础3焊接操作要领4焊接质量问题原因和措施5焊接安全防护在焊接过程中,焊枪的高度(干伸长度)和角度,自始至终保持一致.<200焊接方向小于300A时:L=(10--15)倍焊丝直径.大于300A时:L=(10--15)倍焊丝直径+5mmL一、焊枪操作基础焊接方向<200焊接方向前进法后退法前进法特点:电弧推着溶池走,不直接作用在工件上,焊道平而宽,容易观察焊缝,气体保护效果好,溶深小,飞溅较大。后退法特点:电弧躲着溶池走,直接作用在工件上,溶深大,飞溅较小,容易观察焊道,焊道窄而高,气体保护效果不太好。CO2焊一般采用前进法焊接。<200一、焊枪操作基础CO2焊比手弧焊产生的热量更多,强度更大,因此焊前需进行定位焊接,定位焊要点如下:中厚板对焊的定位薄板对焊的定位200–500mm20–50mm100–150mm5–10mm二、焊接施工基础:定位焊CO2焊大电流焊接结束时会在焊缝尾端产生弧坑,从而产生裂纹等焊接缺陷,为保障焊接质量应进行收弧处理。KR系列焊机收弧处理要领如下:t按TS再松TS松TS再按TSI收弧电流焊接电流焊接方向焊接电流收弧电流二、焊接施工基础:收弧处理在接点前方引弧,待电弧稳定下来后再返回接点处进行焊接。平焊连接方法:立焊连接:焊接方向收弧处引弧点①②①②二、焊接施工基础:焊缝连接方法焊缝有间隙时应摆动送枪(a)小摆动:适用于小焊缝(b)月牙形摆动:适用于大焊缝二、焊接施工基础:摆动送枪法10~200焊接方向900焊枪角度(侧视图)(正视图)三、焊接操作要领:平焊焊接方向垂直侧水平侧根据工件厚度,角焊缝可分为:单道焊:最大焊脚高度为7~8mm。多层焊:多层焊适用于8mm以上焊脚。因后退法余高过高,作业性能差,气保效果不好,因此水平角焊宜采用前进法进行焊接。三、焊接操作要领:水平角焊水平侧垂直侧(薄板正视图)40~450水平侧垂直侧(厚板正视图)40~45010~200(侧视图)0.5~3mm0~1.5mm薄板水平角焊:焊丝指向焊缝。厚板水平角焊:要使焊缝对称,必须考虑垂直侧与水平侧的散热情况,上板散热差,下板散热好,所以,电弧应指向下板。三、焊接操作要领:水平角焊气孔的产生原因与防止措施1.清除油锈或水2.更换焊丝,气体3.流量计加热使用4.清除飞溅5.检查气路和折弯处6.采用挡风措施7.干伸长度合适1.焊丝或工件有油锈或水2.焊丝不合格或气体不纯3.流量计冻结不能供气4.喷嘴被飞溅堵塞5.气路堵塞或漏气6.有风7.干伸长度过大防止措施产生原因四、焊接质量问题原因及措施裂纹的产生原因与防止措施1.清除油、锈2.更换焊丝3.增加焊道厚度4.调整焊接规范,控制熔深1.焊丝或工件表面不清洁2.焊丝含C,S,P量高3.多层焊第一道焊缝过薄4.熔深过大防止措施产生原因四、焊接质量问题原因及措施蛇形焊道的产生原因与防止措施1.保持合适长度2.再调整3.更换新导电嘴4.定期保养,清洗或更换5.紧固导电嘴1.焊丝干伸长过大2.焊丝校正机构调整不良3.导电嘴磨损严重4.送丝管,送丝导管阻力过大5.导电嘴未紧固防止措施产生原因四、焊接质量问题原因及措施飞溅的产生原因与防止措施1.调整2.根据焊接电流调节电压3.更换新导电嘴4.检查压轮和送丝软管5.仔细清理6.调正规范7.干伸长度合适1.电感量过大或过小2.电压太高3.导电嘴磨损严重4.送丝不均匀5.焊丝与工件清理不良6.规范不正确7.干伸长度大防止措施产生原因四、焊接质量问题原因及措施电弧不稳的产生原因与防止措施1.更换新导电嘴2.更换新导电嘴3.仔细松开4.更换新送丝轮5.再调整6.检查焊机,及时处理7.清理或更换送丝软管1.导电嘴内孔过大2.导电嘴磨损过大3.焊丝绞结4.送丝轮沟槽磨损太大5.送丝压轮压力不合适6.焊机输出电压不稳定7.送丝软管阻力大防止措施产生原因四、焊接质量问题原因及措施CO2气体保护焊是以CO2作为保护气体的电弧焊接方法。在电弧高温作用下,电弧区中将有50%左右的CO2气体发生分解,并生成CO和O。同时在冶金反应中亦会生成少量CO,强烈的氧化作用还会产生大量烟尘从安全角度考虑,CO2焊时除应防止触电、弧光照射、飞溅物烫伤外,还应注意焊接现场的通风换气与除尘。五、焊接安全防护CO2焊工应使用下列护具:1.焊接用护具:焊接皮手套,脚盖。防止烫伤。...