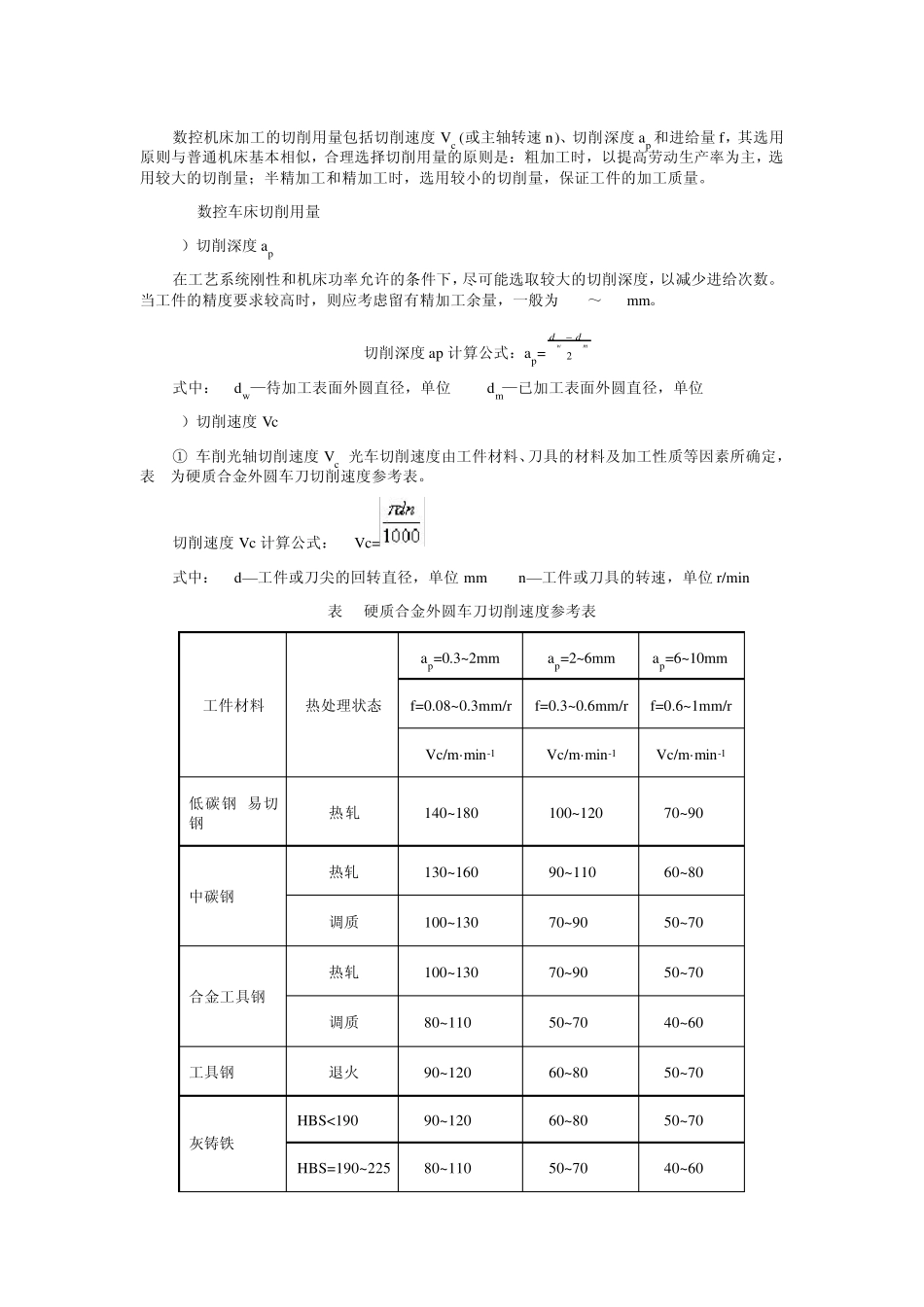

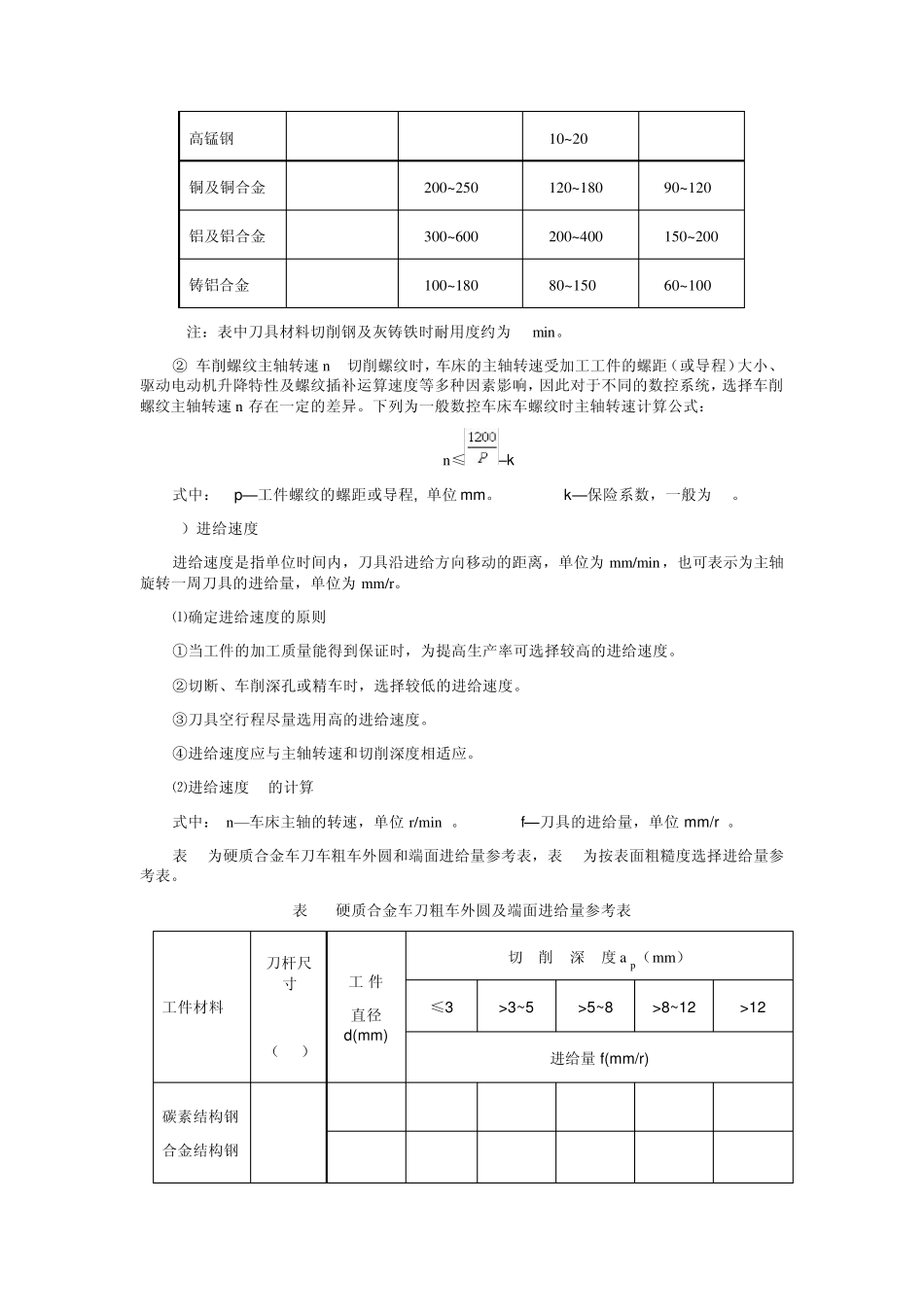

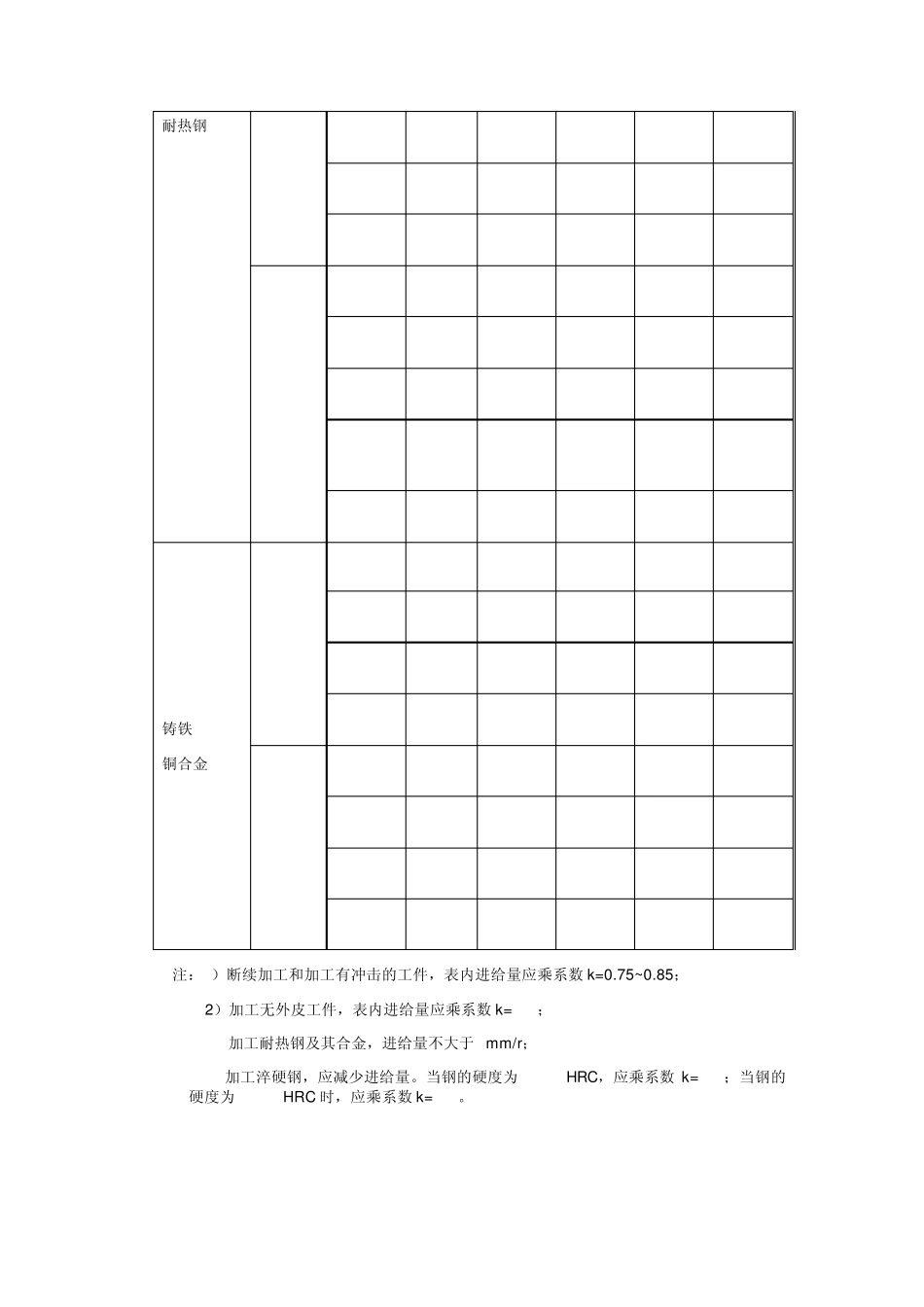

数控机床加工的切削用量包括切削速度Vc (或主轴转速n)、切削深度ap 和进给量f,其选用原则与普通机床基本相似,合理选择切削用量的原则是:粗加工时,以提高劳动生产率为主,选用较大的切削量;半精加工和精加工时,选用较小的切削量,保证工件的加工质量。 1. 数控车床切削用量 1)切削深度ap 在工艺系统刚性和机床功率允许的条件下,尽可能选取较大的切削深度,以减少进给次数。当工件的精度要求较高时,则应考虑留有精加工余量,一般为0.1~0.5mm。 切削深度ap 计算公式:ap= 式中: dw—待加工表面外圆直径,单位 mm dm—已加工表面外圆直径,单位 mm. 2)切削速度Vc ① 车削光轴切削速度Vc 光车切削速度由工件材料、刀具的材料及加工性质等因素所确定,表 1为硬质合金外圆车刀切削速度参考表。 切削速度Vc 计算公式: Vc= 式中: d—工件或刀尖的回转直径,单位 mm n—工件或刀具的转速,单位 r/min 表 1 硬质合金外圆车刀切削速度参考表 工件材料 热处理状态 ap=0.3~2mm ap=2~6mm ap=6~10mm f=0.08~0.3mm/r f=0.3~0.6mm/r f=0.6~1mm/r Vc/m·min-1 Vc/m·min-1 Vc/m·min-1 低碳钢 易切钢 热轧 140~180 100~120 70~90 中碳钢 热轧 130~160 90~110 60~80 调质 100~130 70~90 50~70 合金工具钢 热轧 100~130 70~90 50~70 调质 80~110 50~70 40~60 工具钢 退火 90~120 60~80 50~70 灰铸铁 HBS<190 90~120 60~80 50~70 HBS=190~225 80~110 50~70 40~60 2mwdd高锰钢 10~ 20 铜及铜合金 200~ 250 120~ 180 90~ 120 铝及铝合金 300~ 600 200~ 400 150~ 200 铸铝合金 100~ 180 80~ 150 60~ 100 注:表中刀具材料切削钢及灰铸铁时耐用度约为60min。 ② 车削螺纹主轴转速n 切削螺纹时,车床的主轴转速受加工工件的螺距(或导程)大小、驱动电动机升降特性及螺纹插补运算速度等多种因素影响,因此对于不同的数控系统,选择车削螺纹主轴转速n 存在一定的差异。下列为一般数控车床车螺纹时主轴转速计算公式: n≤–k 式中: p— 工件螺纹的螺距或导程, 单位 mm。 k— 保险系数,一般为80。 3)进给速度 进给速度是指单位时间内,刀具沿进给方向移动的距离,单位为mm/min,也可表示为主轴旋转一周刀具的进给量,单位为mm/r。 ⑴确定进给速度的原则 ①当工件的加工质量能得到保证时,为提高生产率可选择较高的进给速度。 ②切...