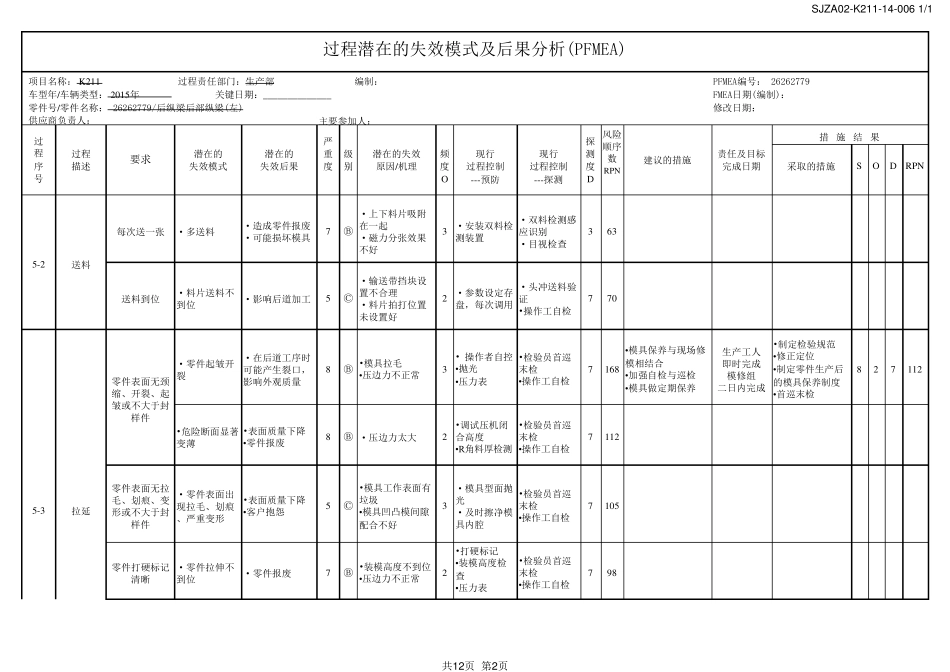

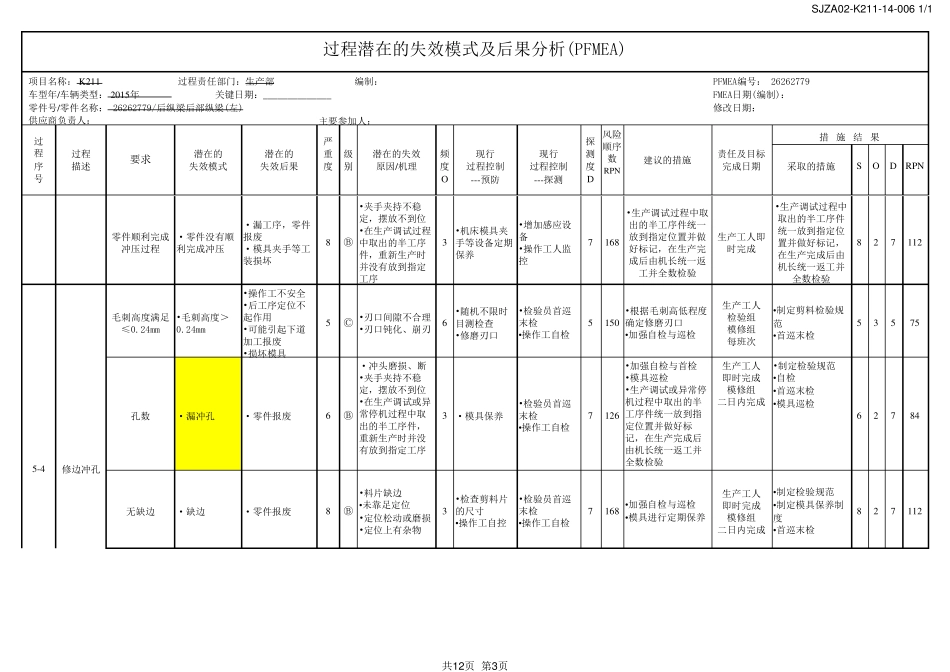

SJZA02-K211-14-006 1/1 项目名称: K211 过程责任部门:生产部 编制: 车型年/车辆类型: 2015年 关键日期:______________ 零件号/零件名称: 26262779/后纵梁后部纵梁(左)过严探程过程潜在的潜在的 重级潜在的失效频现行现行测责任及目标序描述失效模式 失效后果度别原因/机理度过程控制过程控制度完成日期采取的措施SODRPN号SO---预防 ---探测D材料性能符合要求材料性能不符合要求·零件出现颈缩开裂,影响车身强度·零件报废8Ⓐ ·材料的材质质量未有效控制2·原材料质保书·进厂检验580材料大于规定规格·材料浪费·无法上料 7Ⓑ ·材料的加工质量未有效控制2·原材料质保书·进厂检验570材料小于规定规格·料片缺边 8Ⓑ ·材料的加工质量未有效控制2·原材料质保书·进厂检验5802材料搬运搬运到定置库位·标识、流转路径出错·造成不同性质的料错用7Ⓑ ·收料人没仔细查看材料标识2·定置放置·目视检查798·材料表面生锈•影响零件表面质量•材料可能报废4Ⓒ ·材料仓储环境不佳2·仓库管理条例·目视检查756·原材料超过使用期限·影响车身强度6Ⓑ ·未遵循先进先出原则2·仓库管理条例·目视检查7844领料领用符合工艺要求的牌 号和规格的材料·领错料·零件可能报废5Ⓑ ·领料人没仔细查看材料标识2·过程审 核·定置放置·目视检测770堆 垛 整 齐·料片堆 垛 不整 齐·影响吸 盘 吸 料效果5Ⓒ ·上料工未按 要求操 作2• 操 作 者 自 控·过程审 核·目视检查770料片堆 垛 符合要求·料片位置,方向 不正 确·影响后道 加工·造成吸 盘 吸 料吸 不上料5Ⓒ ·上料工未按 要求操 作2·制作 定位料片, 每 次 上料用定位料片定位·目视检查770过程潜在的失效模式及后果分 析 (PFMEA)措 施 结 果风 险顺 序数RPN建 议 的措施要求材料规格符合要求保证 材料不失效进料材料仓库存 储堆 垛35-1PFMEA编号: 26262779FMEA日期(编制):修 改 日期: 供 应 商 负 责人:主 要参 加人:1共 12页 第 1页SJZA02-K211-14-006 1/1 项目名称: K211 过程责任部门:生产部 编制: 车型年/车辆类型: 2015年 关键日期:______________ 零件号/零件名称: 26262779/后纵梁后部纵梁(左)过严探程过程潜在的潜在的 重级潜在的失效频现行现行测责任及目标序描述失效模式 失效后果度别原因/机理度过程控制过程控制度完成日期采取的措施SODRPN号SO---预防 ---探测...