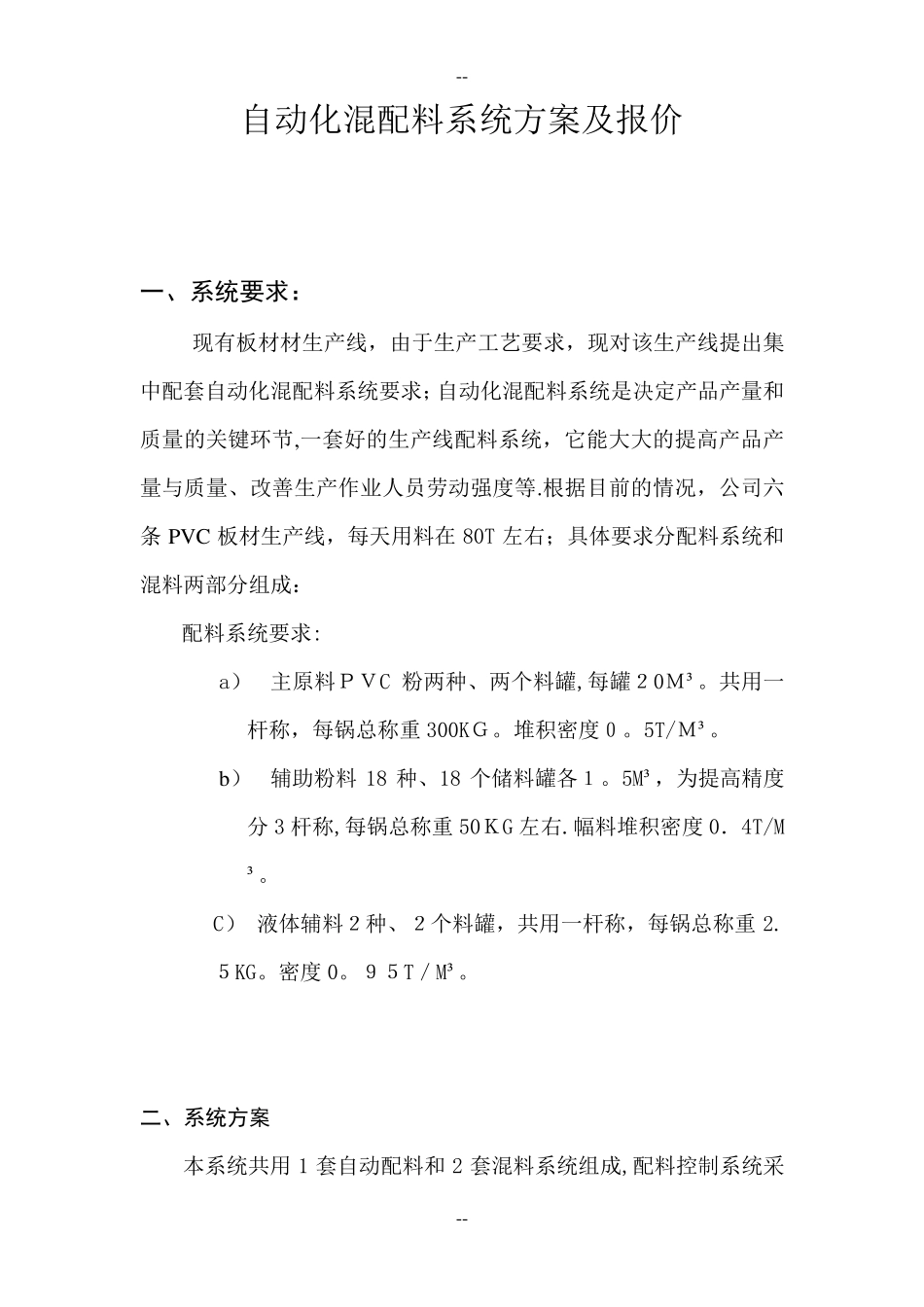

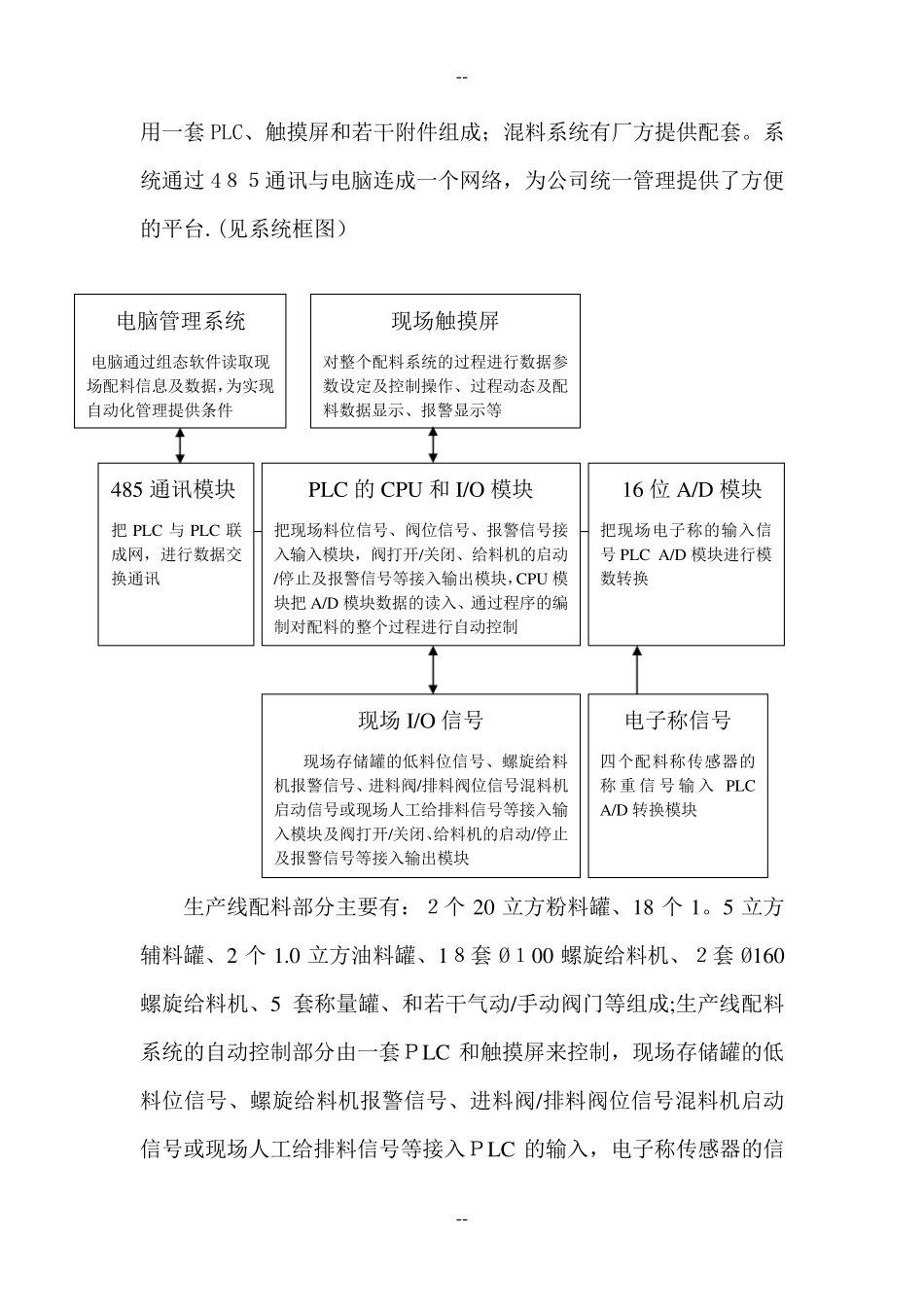

-- -- 自动化混配料系统方案及报价 一、系统要求: 现有板材材生产线,由于生产工艺要求,现对该生产线提出集中配套自动化混配料系统要求;自动化混配料系统是决定产品产量和质量的关键环节,一套好的生产线配料系统,它能大大的提高产品产量与质量、改善生产作业人员劳动强度等.根据目前的情况,公司六条PVC 板材生产线,每天用料在80T 左右;具体要求分配料系统和混料两部分组成: 配料系统要求: a) 主原料PVC 粉两种、两个料罐,每罐20M³。共用一杆称,每锅总称重300KG。堆积密度0。5T/M³。 b) 辅助粉料18 种、18 个储料罐各1。5M³,为提高精度分3 杆称,每锅总称重50KG 左右.幅料堆积密度0.4T/M³。 C) 液体辅料2种、2个料罐,共用一杆称,每锅总称重2.5KG。密度0。95T/M³。 二、系统方案 本系统共用1 套自动配料和2 套混料系统组成,配料控制系统采-- -- 用一套PLC、触摸屏和若干附件组成;混料系统有厂方提供配套。系统通过485通讯与电脑连成一个网络,为公司统一管理提供了方便的平台.(见系统框图) 生产线配料部分主要有:2个20 立方粉料罐、18 个1。5 立方辅料罐、2 个1.0 立方油料罐、18套Ø100 螺旋给料机、2套Ø160螺旋给料机、5 套称量罐、和若干气动/手动阀门等组成;生产线配料系统的自动控制部分由一套PLC 和触摸屏来控制,现场存储罐的低料位信号、螺旋给料机报警信号、进料阀/排料阀位信号混料机启动信号或现场人工给排料信号等接入PLC 的输入,电子称传感器的信现场触摸屏 对整个配料系统的过程进行数据参数设定及控制操作、过程动态及配料数据显示、报警显示等 PLC 的CPU 和I/O 模块 把现场料位信号、阀位信号、报警信号接入输入模块,阀打开/关闭、给料机的启动/停止及报警信号等接入输出模块,CPU 模块把A/D 模块数据的读入、通过程序的编制对配料的整个过程进行自动控制 485 通讯模块 把PLC 与PLC 联成网,进行数据交换通讯 16 位A/D 模块 把现场电子称的输入信号PLC A/D 模块进行模数转换 现场I/O 信号 现场存储罐的低料位信号、螺旋给料机报警信号、进料阀/排料阀位信号混料机启动信号或现场人工给排料信号等接入输入模块及阀打开/关闭、给料机的启动/停止及报警信号等接入输出模块 电子称信号 四个配料称传感器的称重信号输入PLC A/D 转换模块 电脑管理系统 电脑通过组态软件读取现场配料信息及数据,为实现 自动化管理提供...