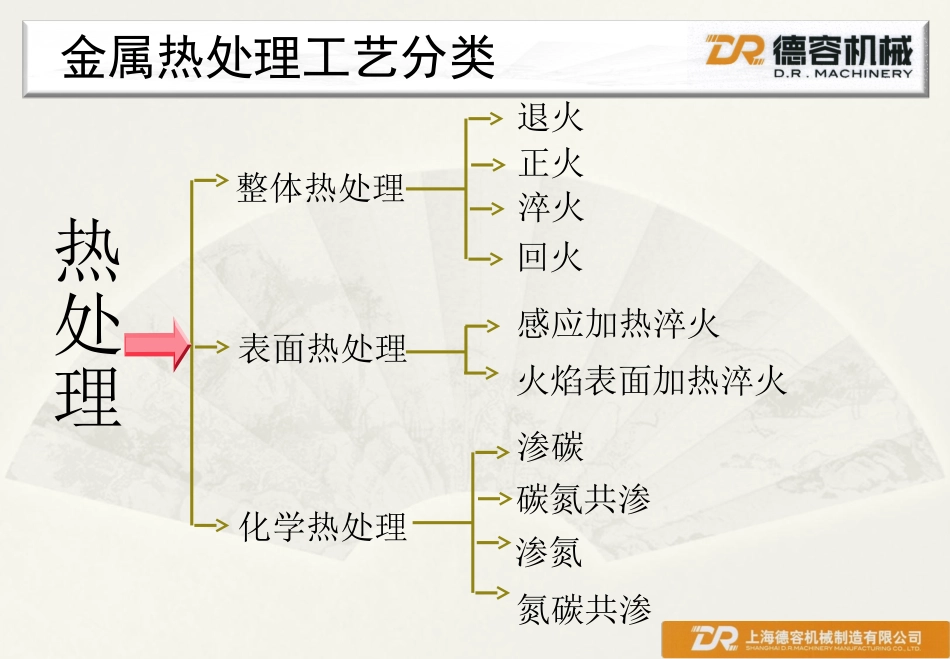

厚德载物厚德载物有容乃大有容乃大热处理基础知识培训热处理基础知识培训前瞻何为热处理:热处理是通过改变材料的组织结构从而大幅度改变材料性能的工艺环节,是提高产品的内在质量、保证整机使用性能和可靠性的关键。在制造业中有着十分重要的作用。热处理工艺方法有:正火、退火、淬火、渗碳、氮化、高频感应加热淬火、离子氮化。为了实现以上工艺,我们配备的设备有:电阻炉、多用炉、真空炉、盐浴炉、高频感应设备、气体氮化炉、固溶炉、及各种冷却设备等。金属热处理是在固态下将金属和合金加热到一定温度,保温一段时间,然后以冷却速度冷却,通过加热速度、保温温度、保温时间和冷却速度四个基本要素有机配合,使金属和合金内部组织结构发生转变,从而获得一定性能的工艺方法。金属热处理工艺分类热处理整体热处理表面热处理化学热处理退火正火淬火回火感应加热淬火火焰表面加热淬火渗碳碳氮共渗渗氮氮碳共渗将钢加热到适当温度,保持一定时间,然后缓慢冷却(一般随炉冷却)的热处理工序称为退火。退火的主要目的:1、降低钢的硬度,提高塑性,以利于切削加工及冷变形加工。2、细化晶粒,均匀钢的组织及成分,改善钢的性能或为以后的的热处理做准备。3、消除钢中的残余内应力,以防止变形和开裂。退火分为:完全退火、球化退火、等温退火、再结晶退火、石墨退火、扩散退火、去应力退火、焊后退火。退火的目的和应用退火完全退火用以细化中、低碳钢经铸造、锻压和焊接后出现的力学性能不佳的粗大过热组织。将工件加热到铁素体全部转变为奥氏体的温度以上30~50℃,保温一段时间,然后随炉缓慢冷却,在冷却过程中奥氏体再次发生转变,即可使钢的组织变细。球化退火用以降低工具钢和轴承钢锻压后的偏高硬度。将工件加热到钢开始形成奥氏体的温度以上20~40℃,保温后缓慢冷却,在冷却过程中珠光体中的片层状渗碳体变为球状,从而降低了硬度。退火等温退火用以降低某些镍、铬含量较高的合金结构钢的高硬度,以进行切削加工。一般先以较快速度冷却到奥氏体最不稳定的温度,保温适当时间,奥氏体转变为托氏体或索氏体,硬度即可降低。再结晶退火用以消除金属线材、薄板在冷拔、冷轧过程中的硬化现象(硬度升高、塑性下降)。加热温度一般为钢开始形成奥氏体的温度以下50~150℃,只有这样才能消除加工硬化效应使金属软化。石墨退火用以使含有大量渗碳体的铸铁变成塑性良好的可锻铸铁。工艺操作是将铸件加热到950℃左右,保温一定时间后适当冷却,使渗碳体分解形成团絮状石墨。。退火扩散退火用以使合金铸件化学成分均匀化,提高其使用性能。方法是在不发生熔化的前提下,将铸件加热到尽可能高的温度,并长时间保温,待合金中各种元素扩散趋于均匀分布后缓冷。去应力退火用以消除钢铁铸件和焊接件的内应力。对于钢铁制品加热后开始形成奥氏体的温度以下100~200℃,保温后在空气中冷却,即可消除内应力。不完全退火加热温度在Ac1~Accm之间,冷却速度:在500~600℃以上时,碳钢是100~200/h℃,合金钢是50~100/h℃,高合金钢是20~60/h℃,主要用于过共析钢。退火退火类别工艺特点目的和应用用途完全退火将钢加热到完全奥氏体化(Ac3以上30-50°),在冷却过程中,奥氏体转变为细小而均匀的平衡组织(铁素体+珠光体)。完全退火的冷却必须是缓慢的,随炉冷却到500℃左右出炉空冷。降低钢的硬度、细化晶粒、充分消除内应力主要用于亚共析钢,一般是中碳钢及低、中碳合金结构钢锻件、铸件及热轧型材球化退火将工件加热到钢开始形成奥氏体的温度以上20~40℃,保温后缓慢冷却,在冷却过程中珠光体中的片层状渗碳体变为球状,从而降低了硬度。用以降低工具钢和轴承钢锻压后的偏高硬度用于模具、量具等方面。一般加工后在进行淬火处理。去应力退火将钢件加热到稍高于Ac1的温度,保温一定时间后随炉冷却到550~600℃出炉空冷的热处理工艺称为去应力退火。去除(全部或部分的)内应力,减小变形、开裂主要用于消除铸件、锻件、焊接件、热轧件、冷拉杆等残余应力。定义:将工件加热至Ac3(Ac₃是指加热时自由铁素体全部转变为奥氏体的终了温度)或Acm(Acm是实际加热中过共析钢完全奥氏体化的临界温度线)...