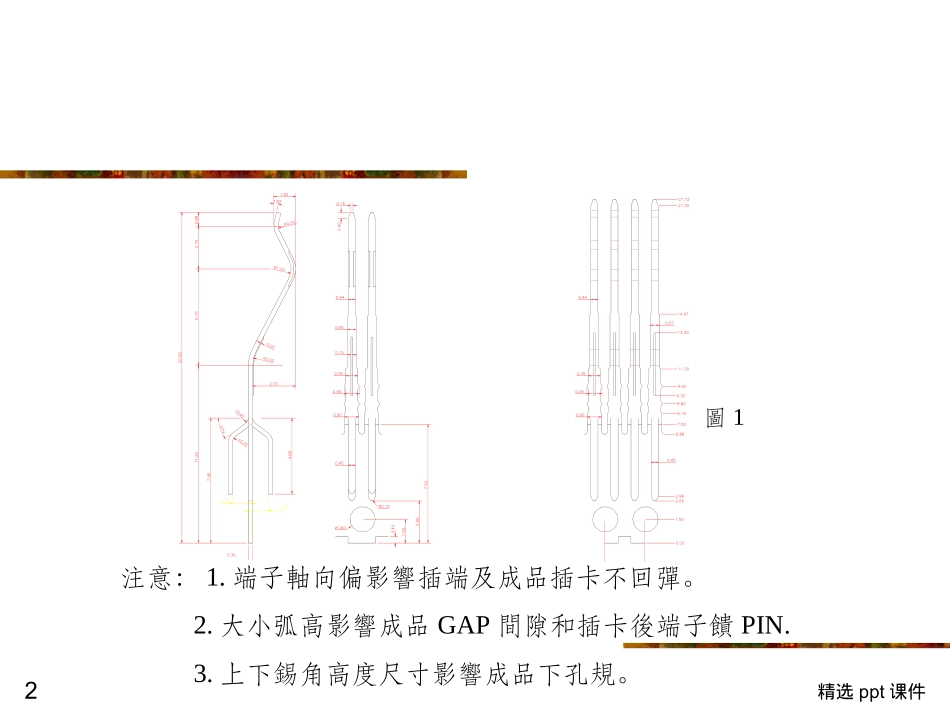

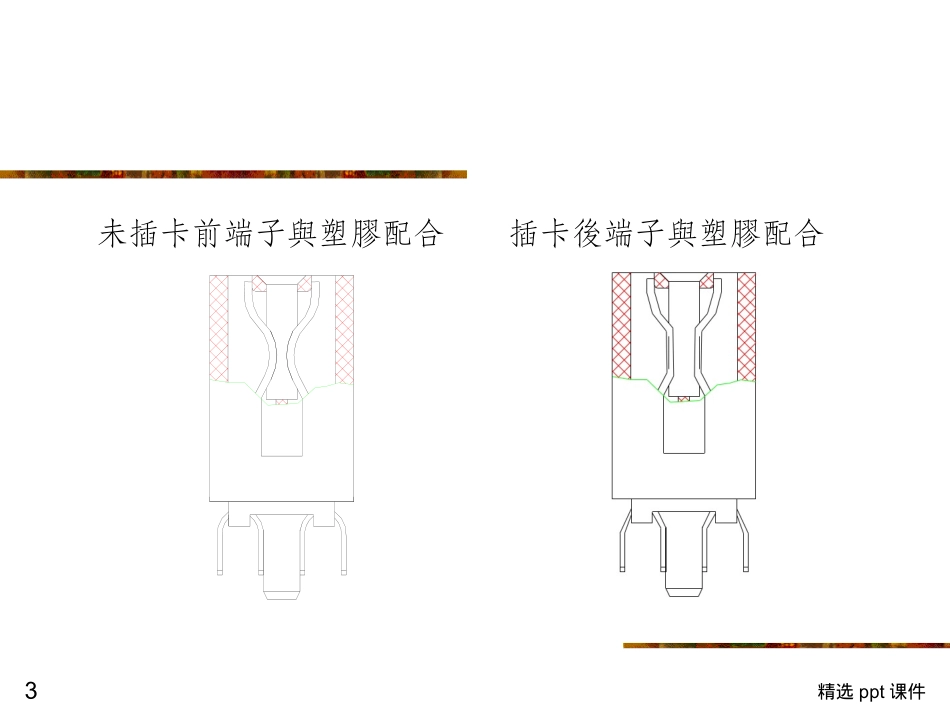

精选ppt课件1PCI-120PCI-120端子:端子:SE194SE194模具設計维修規范模具設計维修規范精选ppt课件2.壹PCI-120端子结构特点注意:1.端子軸向偏影響插端及成品插卡不回彈。2.大小弧高影響成品GAP間隙和插卡後端子饋PIN.3.上下錫角高度尺寸影響成品下孔規。圖1精选ppt课件3.壹PCI-120端子结构特点未插卡前端子與塑膠配合插卡後端子與塑膠配合精选ppt课件4.壹PCI-120端子结构特点端子與塑膠配合主視圖精选ppt课件5.壹PCI-120端子结构特点端子軸向偏導致端子與塑膠配合產生幹涉,影響插端及成品插卡不回彈。正常端子與塑膠配合有軸向偏的端子與塑膠配合陰影部分為塑膠剖視圖精选ppt课件6二.PCI-120端子模具结构特点Q圖2精选ppt课件7三.模具常见问题点:1。端子成型之后产生軸向偏(大弧高,小弧高处)2。TALL产生铜丝3。两带BALLOW高度尺寸不均4。TALL刀口压屑-5。对于旧模(SE194A—SE194I,SE194N10—SE194N12)高低PIN不稳定6。外形冲子易断裂7。分料冲子易崩8。就模具整体而言,稳定性极差9。模具被备品费用高10。每次保养模具维修时间长,拆板时间用的较常精选ppt课件8四.原因分析及改善对策:1。端子成型之后产生軸向偏(大弧高,小弧高处)原因:A下料处压料不死;B下料及切破后材料产生翻转;对策:A外形压料留压筋0.03mm进行强压(附图4)B在下料后及分料前增加强压0.02mm用以整平(附图5)精选ppt课件9四.原因分析及改善对策:改善前改善后`附图4A:外形留压筋改善部位精选ppt课件10四.原因分析及改善对策:附图5精选ppt课件11四.原因分析及改善对策:2。TALL切破剪切产生铜丝:原因:A间隙太小致使剪切NG,导致TALL产生铜丝,下面是剪切的分析图:1)間隙合理:裂縫重合;剪切面較大;塌角面,毛頭,錐度較小,斷面質量好.塌角面剪切面撕裂面毛刺沖子刀口板料精选ppt课件12四.原因分析及改善对策:2)間隙過小:裂縫不重合;材料二次剪切;斷面形成二個剪切面;毛頭大.上下裂紋之間的材料被第二次剪切,產生兩個剪切面.容易产生铜丝。剪切面剪切面塌角面二次剪切易產生銅絲處沖子刀口板料毛刺精选ppt课件133)間隙過大:裂紋不重合;變形區材料受拉伸;剪切面小;塌角面,撕裂面,毛頭很大;斷面質量差.四.原因分析及改善对策:塌角面剪切面撕裂面毛刺很大形成毛邊沖子刀口板料精选ppt课件14四.原因分析及改善对策:B切破刀口之固定框口长期受力磨损变形,导致剪切间隙不均:(附图6)附图6此TALL切破浮料镶块长期滑配致使下模框口磨损精选ppt课件15四.原因分析及改善对策:对策:A。设变切破冲子的厚度由0.43MM改为0.42MM。并且放大冲子与刀口的切破间隙由GAP0.01MM改为0.015MM。(附图7)圖7精选ppt课件16四.原因分析及改善对策:对策:B。将下模框口设变为燕尾槽式,另外镶一入子,改为可换式框口。(附图8)圖8精选ppt课件17四.原因分析及改善对策:3。两带BALLOW高度尺寸不均原因:成型冲磨损不均,不易修复。对策:将BALLOW成型冲子由原来的整体式改为分体式。(附图9)精选ppt课件18四.原因分析及改善对策:图9改善前改善后精选ppt课件19四.原因分析及改善对策:4。TALL切破刀口卡屑原因:顶料片露出刀口面太少,捎有磨损顶料片就顶不出刀口.对策:将顶料片由原来的露出刀口面0.05MM改为露出刀口0.20MM。(附图10)精选ppt课件20四.原因分析及改善对策:圖10精选ppt课件21四.原因分析及改善对策:5。对于旧模(SE194A-SE194I,SE194N10-SE194N12)高低PIN不稳定变化快,维修较困难。原因:模具结构不合理;对策:在模具上增加高低PIN调整装置。(附图11,图12)图11精选ppt课件22四.原因分析及改善对策:圖12精选ppt课件23四.原因分析及改善对策:6。外形冲子易断裂:原因:外形冲子由于材质,韧性,硬度不好,易断裂。对策:将原来慢走丝线割的冲子改为PG(光学研磨)加工的冲子。(附图13)圖13精选ppt课件24四.原因分析及改善对策:7。分料冲子易崩:原因:A。分料冲子及刀口形状不合理,导致易崩。B。刀口距离框口两边不对称,易装错对策:A。将分料冲子及刀口由原来的改为B。刀口中心位置不变...