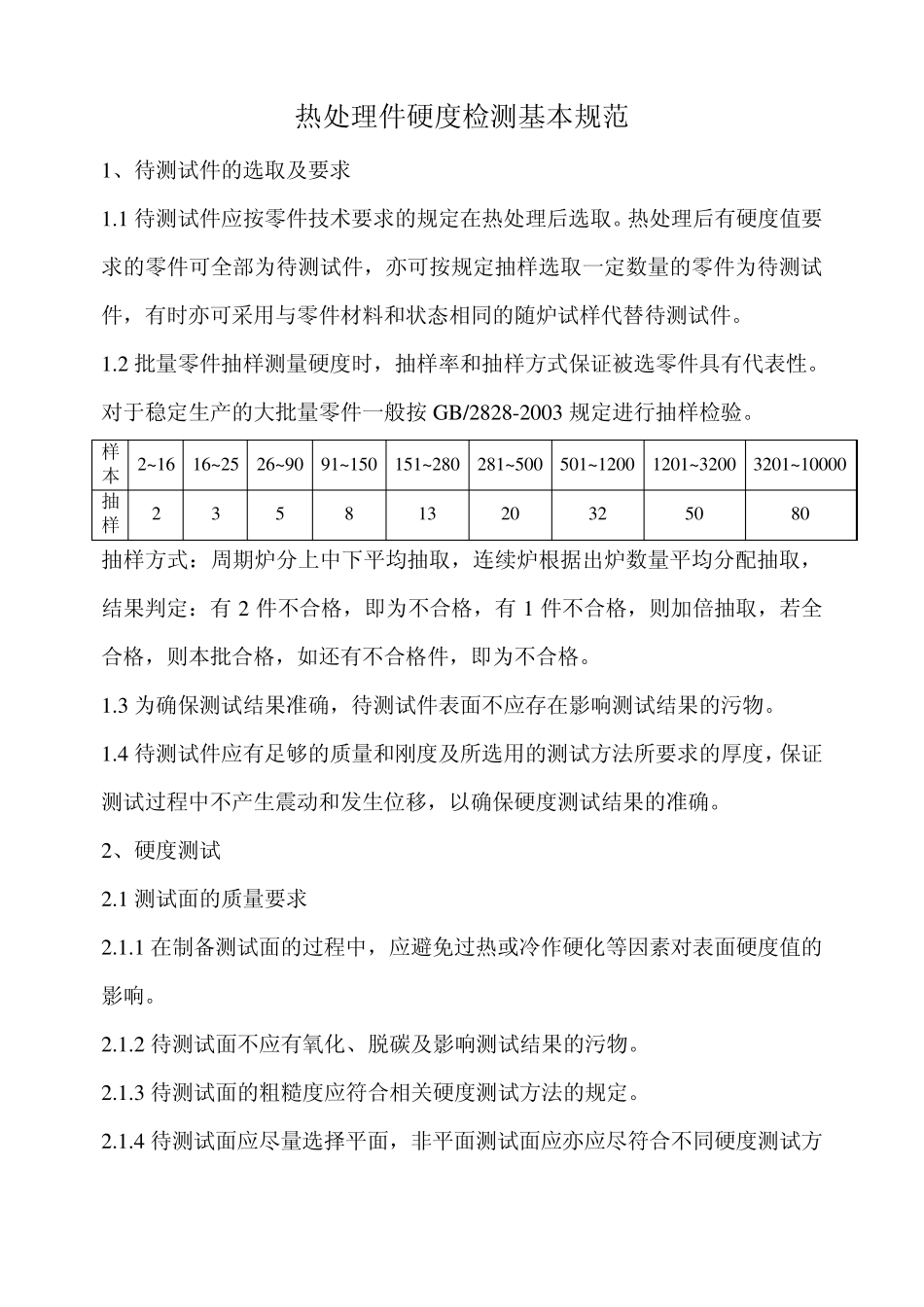

热处理件硬度检测基本规范 1、待测试件的选取及要求 1.1 待测试件应按零件技术要求的规定在热处理后选取。热处理后有硬度值要求的零件可全部为待测试件,亦可按规定抽样选取一定数量的零件为待测试件,有时亦可采用与零件材料和状态相同的随炉试样代替待测试件。 1.2 批量零件抽样测量硬度时,抽样率和抽样方式保证被选零件具有代表性。对于稳定生产的大批量零件一般按 GB/2828-2003 规定进行抽样检验。 样本 2~16 16~25 26~90 91~150 151~280 281~500 501~1200 1201~3200 3201~10000 抽样 2 3 5 8 13 20 32 50 80 抽样方式:周期炉分上中下平均抽取,连续炉根据出炉数量平均分配抽取,结果判定:有 2 件不合格,即为不合格,有 1 件不合格,则加倍抽取,若全合格,则本批合格,如还有不合格件,即为不合格。 1.3 为确保测试结果准确,待测试件表面不应存在影响测试结果的污物。 1.4 待测试件应有足够的质量和刚度及所选用的测试方法所要求的厚度,保证测试过程中不产生震动和发生位移,以确保硬度测试结果的准确。 2、硬度测试 2.1 测试面的质量要求 2.1.1 在制备测试面的过程中,应避免过热或冷作硬化等因素对表面硬度值的影响。 2.1.2 待测试面不应有氧化、脱碳及影响测试结果的污物。 2.1.3 待测试面的粗糙度应符合相关硬度测试方法的规定。 2.1.4 待测试面应尽量选择平面,非平面测试面应亦应尽符合不同硬度测试方法的相关要求。 2.2 试验方法的选择 2.2.1 应按零件技术要求的不同硬度值选用相应的金属硬度测试方法。 2.2.2 生产现场钢铁零件热处理后的硬度可选用锉刀、里氏硬度计、超声硬度计、锤击式布式硬度计和携带式布式硬度计等进行测量。 2.2.3 非平面硬度测量,应根据不同情况选用不同的硬度计或测试装置。 2.2.4 如试件的硬度范围、厚度、大小等允许,则应选择较大的检测力检测,这有利于减小检测结果的相对误差。 2.2.5 根据试件的厚薄及热处理工艺,如较薄的试件或有覆盖层试件,或经强化处理后强化层深度不同的试样测定硬度时,必须根据试样厚薄、覆盖层或者强化层深、材料硬度选择相适应的检测方法和检测力大小。 一般情况下,对薄的和有覆盖层的、强化层的试件,多选用小负荷维氏或表面洛氏、努普氏等检测方法。 2.3 测试部位和测试点数 2.3.1 测试部位 2.3.1.1 测试部位磨去层深度不应超过工艺要求所规定的机械加工余量。 2.3.1.2 选择测试部位应保证硬...