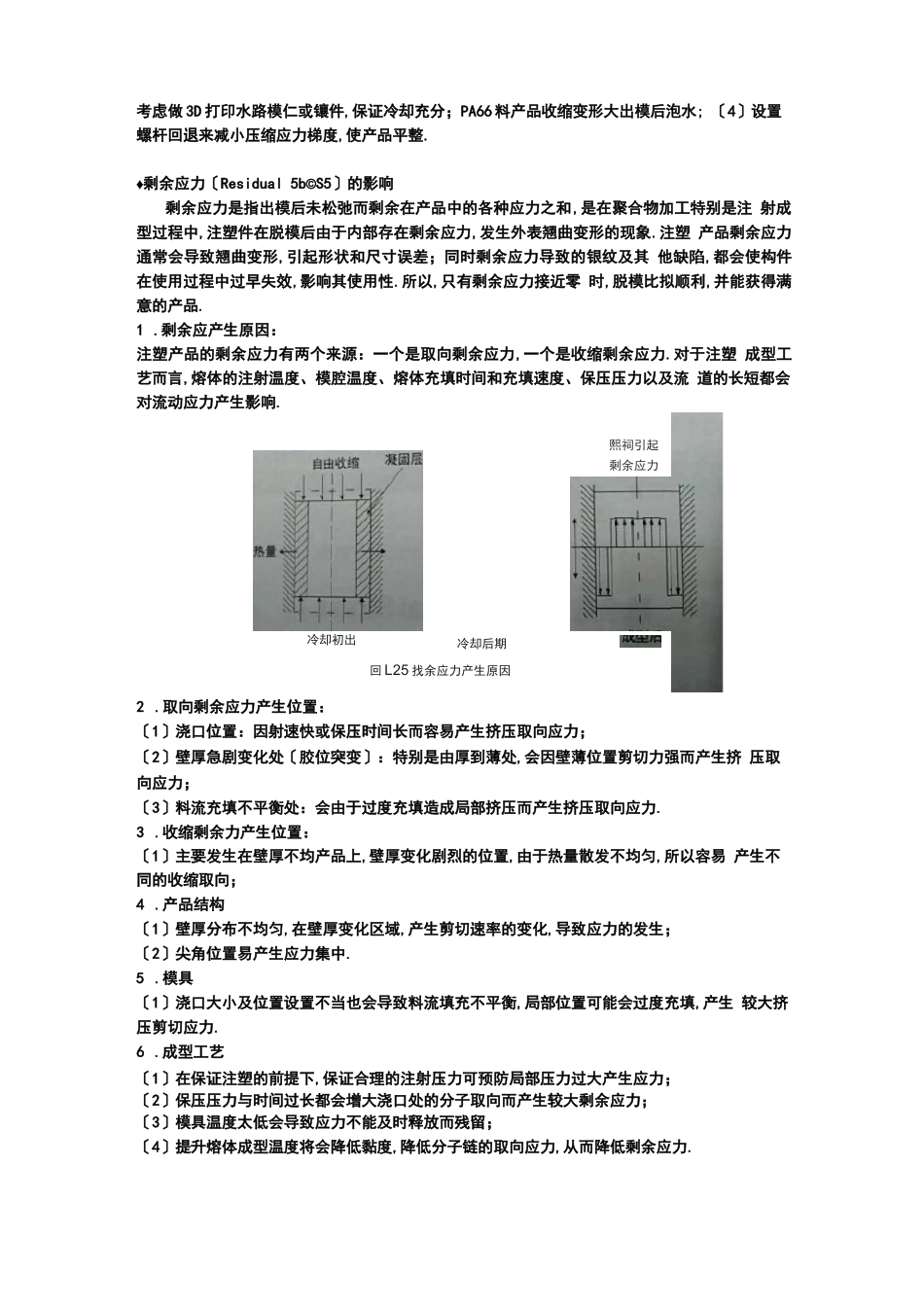

注塑缺陷原因分析与解决方案一、变形/翘曲〔Warpage 〕塑胶件产生翘曲变形,导致制品的效或引起尺寸误差和装配困难;翘曲变形是塑件最严 重的质量缺陷之一.变形产生原因:1、材料:物料收缩率大,如 PA+GF 的收缩率就很大,流动玻纤取向.2、模具:〔1〕产品两侧,型腔与型芯间温度差异较大;〔2〕模具冷却水路位置分配不均匀,没有对温度很好地进行限制;〔3〕浇口方式和位置设计不合理,特别加纤料,流动规那么很重要;〔4〕产品粘模引起变形,顶出不平衡导致变形;〔5〕模具排气不佳,导致模腔内注塑压力大.3、成型工艺:〔1〕注塑压力过高或者注射速度过大;〔2〕料筒温度、熔体温度过高;〔3〕保压时间过长或冷却时间过短;〔4〕尚未充分冷却就顶出,由于顶针对外表施压造成翘曲变形.4、产品结构〔1〕长条形结构翘曲加剧;〔2〕产品结构不对称导致不同收缩;〔3〕产品壁厚不均匀,突变或过薄,导致薄壁局部冷却较快引起翘曲.解决方案:主要应从产品和模具设计方面着手解决,而依靠成型工艺调整的效果是非常有限的.1、材料:〔1〕选择收缩性较小的材料,内部的长条形纤维会顺着流动方向发生取向.沿着取向方向 收缩小、垂直取向方向收缩大,取向引起的收缩不均会导致产品变形;〔2〕如 PA66 或 PA+GF 料都容易变形,评估时特别注意,提前做模流分析.2、产品结构和模具:〔1〕由于塑胶从熔体转变为固体体积必然收缩,厚度大收缩大,厚度小收缩相对也小,收 缩不均产生的内应力导致产品变形.只能通过优化产品设计,尽量使产品壁厚均匀;〔2〕模具的冷却系统设计合理,使得产品能够冷却均匀平衡,限制模芯与模腔的温差.〔3〕合理确定浇口位置及浇口类型,可以较大程度上减少产品的变形,一般情况下,可采 用多点式浇口,在评估阶段多做几种模流分析方案来验证最小变形;〔4〕模具设计合理,确定合理的拔模斜度,顶针位置和数量,检查和校正模芯,提升模具 的强度和定位精度;〔5〕改善模具的排气功能.3、成型工艺:〔1〕降低注射压力、注射速度,采用多级注射,减小剩余应力导致的变形;〔2〕降低熔体温度和模具温度,熔体温度高,那么产品收缩小,但翘曲大,反之那么产品收缩 大,翘曲小;模具温度高,产品收缩小,但翘曲大,因此,必须视产品结构不同,采取不 同的方案,对于细长塑件可采取治具固定后冷却的方法;〔3〕调整冷却方法或延长冷却时间,保证塑件冷却均匀,如不能按传统的方法做运水就需考虑做 3D 打印水路模仁或镶件,保证冷却充分;PA66 料产品收缩变形大出模后泡水...