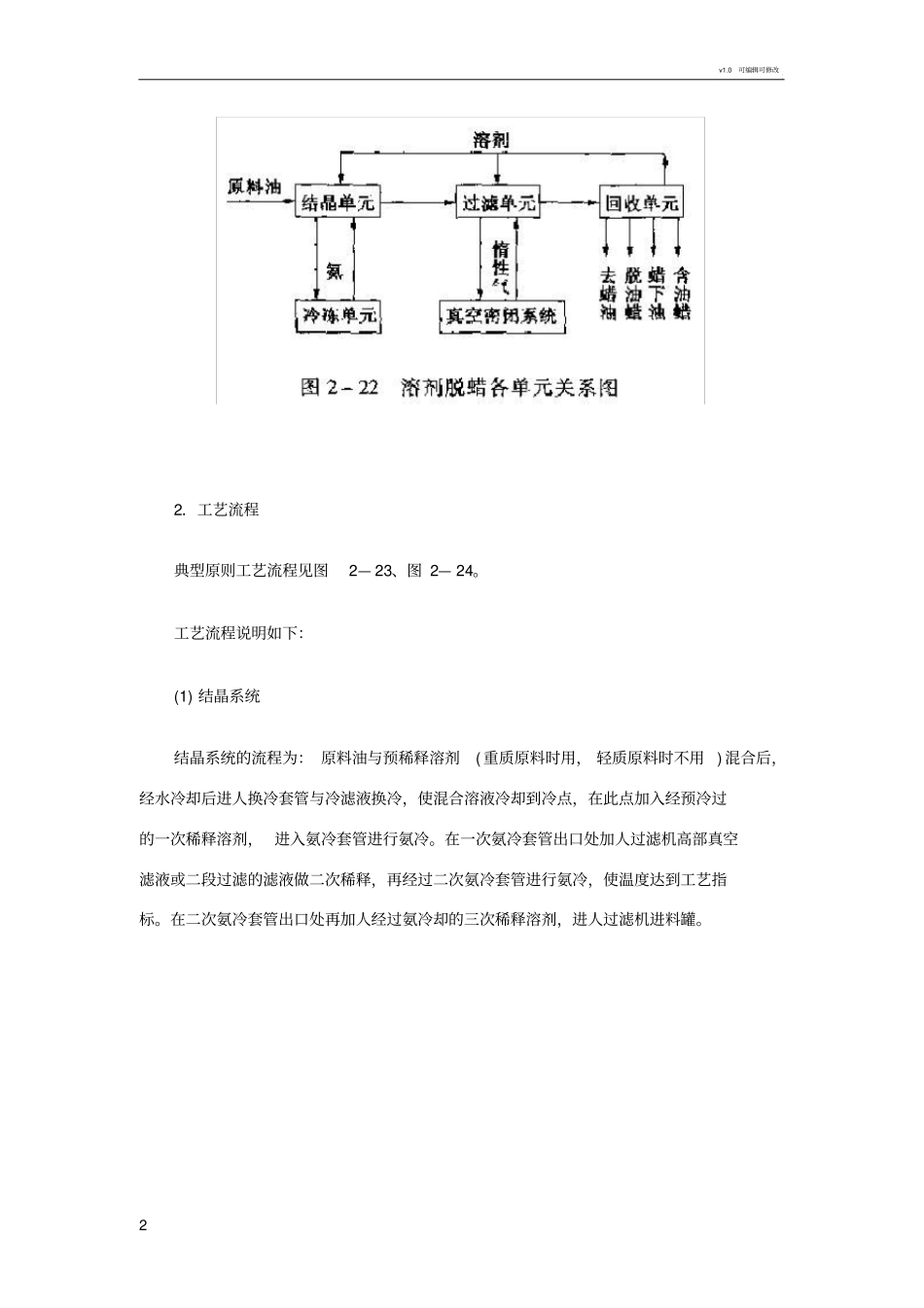

v1.0 可编辑可修改1 润滑油生产装置简介和重点部位及设备 ( 一 ) 装置发展我国润滑油生产在20 世纪 50 年代中期即开始采用溶剂脱蜡工艺。60 年代溶剂脱蜡单装置规模达到300— 400kt /a。70 年代由单一脱蜡工艺发展为脱蜡脱油联合工艺,在一套装置上,同时生产脱油蜡和石蜡。在脱蜡溶剂上,由丙酮—苯—甲苯混合溶剂逐渐全部改为甲乙酮—甲苯混合溶剂。并陆续采用了结晶过程多点稀释、滤液循环以及溶剂多效蒸发回收等工艺技术。进入 20 世纪 90 年代,全球润滑油生产能力不断扩大,而需求量趋于稳定,其消耗量一直维持在3600~3900X104t 之间,这就促使润滑油产品不断更新换代和基础油质量的不断提高。在润滑油脱蜡生产工艺上,随着加氢异构化技术的发展与运用,异构化脱蜡生产工艺在大庆炼化公司、兰州炼油厂等石化厂逐步得到运用,用以生产Ⅱ、Ⅲ类润滑油基础油。目前我国主要的润滑油生产工艺还是“老三套”。( 二) 单元组成与工艺流程1.组成单元溶剂脱蜡由四个系统组成;结晶系统、制冷系统、过滤系统( 包括真空密闭系统) 、溶剂回收 ( 包括溶剂干燥 ) 系统。其相互关系如图2— 22 所示。v1.0 可编辑可修改2 2.工艺流程典型原则工艺流程见图2— 23、图 2— 24。工艺流程说明如下:(1) 结晶系统结晶系统的流程为: 原料油与预稀释溶剂( 重质原料时用, 轻质原料时不用) 混合后,经水冷却后进人换冷套管与冷滤液换冷,使混合溶液冷却到冷点,在此点加入经预冷过的一次稀释溶剂, 进入氨冷套管进行氨冷。在一次氨冷套管出口处加人过滤机高部真空滤液或二段过滤的滤液做二次稀释,再经过二次氨冷套管进行氨冷,使温度达到工艺指标。在二次氨冷套管出口处再加人经过氨冷却的三次稀释溶剂,进人过滤机进料罐。v1.0 可编辑可修改3 图 2— 23 溶剂脱蜡的典型工艺流程( 结晶、过滤、真空密闭、制冷部分)I 一原料油;Ⅱ一滤流;Ⅲ一蜡液;Ⅳ一溶剂1 一换冷套管结晶器; 2、3 一氨冷套管结晶器; 4-- 溶剂氨冷套管结晶器;5 一一段真空过滤机;6——二汇段真空过滤机;7 一滤机进料罐; 8——段蜡液罐; 9——二段蜡液罐; 10——段滤液罐;11——二段滤液罐;12——低压氨分离罐;13——氨压缩机; 14——中间冷却器;15——高压氨分液罐;16——氨冷凝冷却器;17——液氨储罐; 18-- 低压氨储罐; 19——真空罐; 20——分液罐; 2l ——安全气罐v1.0 可编辑可修改4 图 2— 24 ...