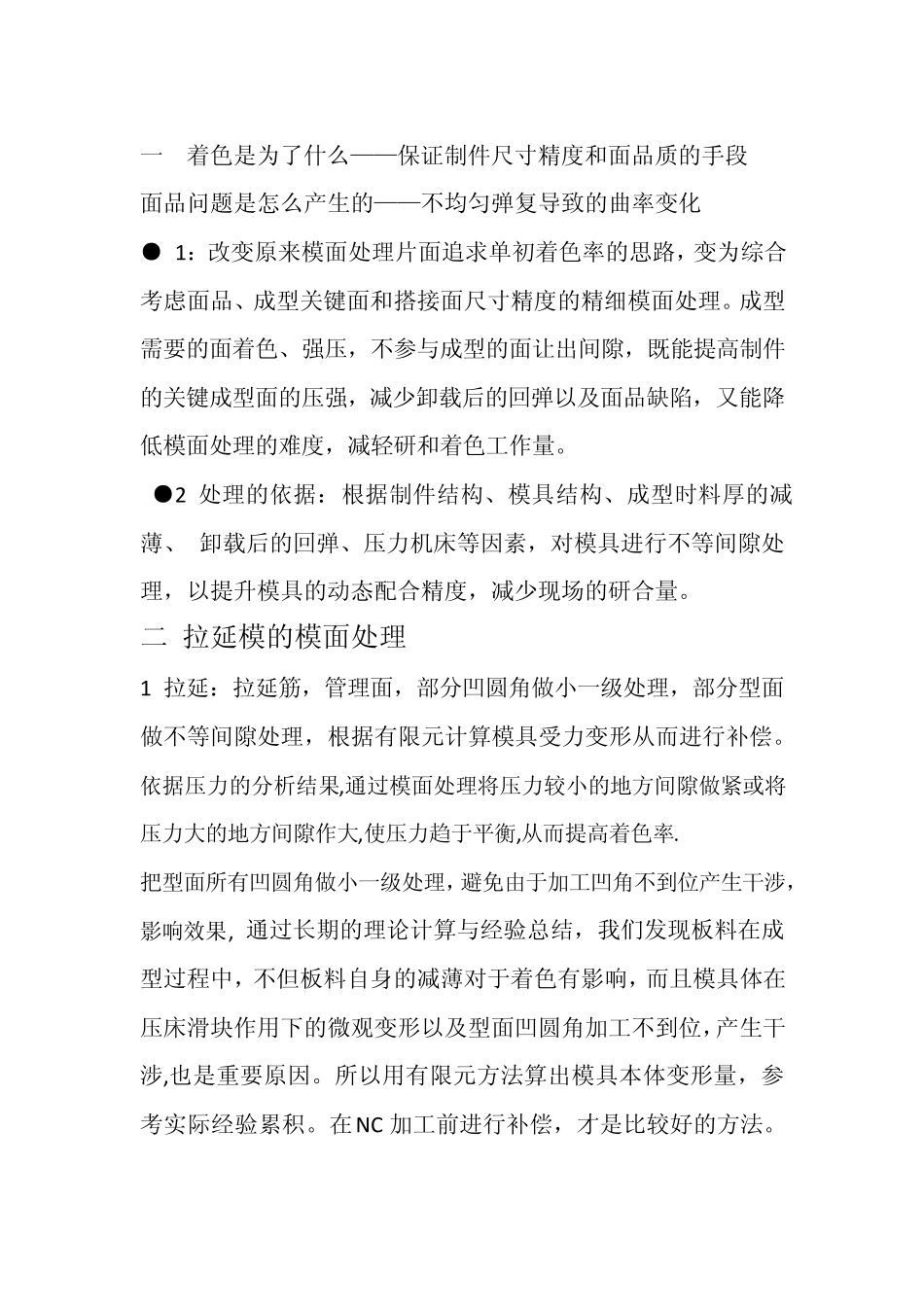

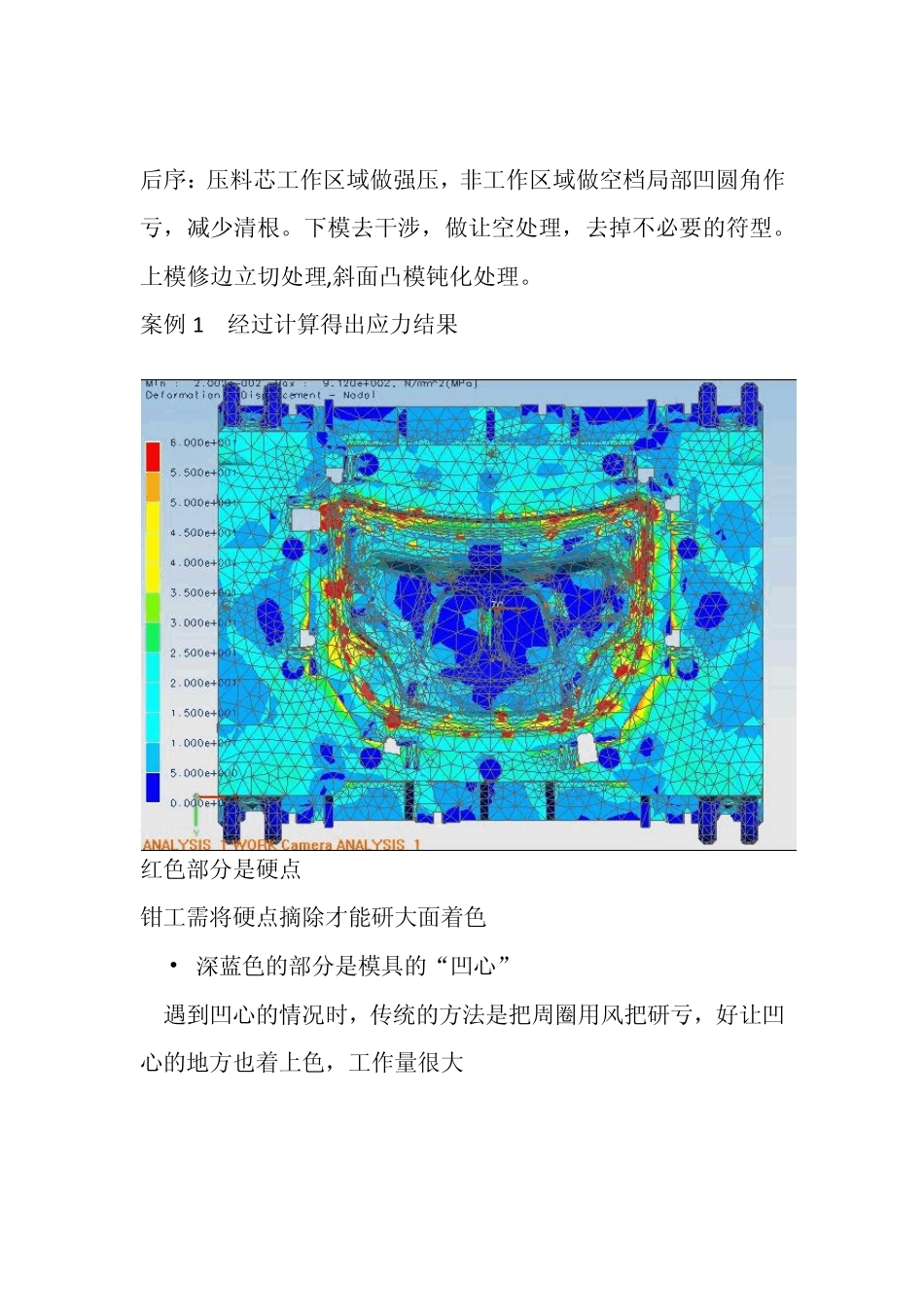

一 着色是为了什么——保证制件尺寸精度和面品质的手段 面品问题是怎么产生的——不均匀弹复导致的曲率变化 ● 1:改变原来模面处理片面追求单初着色率的思路,变为综合考虑面品、成型关键面和搭接面尺寸精度的精细模面处理。成型需要的面着色、强压,不参与成型的面让出间隙,既能提高制件的关键成型面的压强,减少卸载后的回弹以及面品缺陷,又能降低模面处理的难度,减轻研和着色工作量。 ●2 处理的依据:根据制件结构、模具结构、成型时料厚的减薄、 卸载后的回弹、压力机床等因素,对模具进行不等间隙处理,以提升模具的动态配合精度,减少现场的研合量。 二 拉延模的模面处理 1 拉延:拉延筋,管理面,部分凹圆角做小一级处理,部分型面做不等间隙处理,根据有限元计算模具受力变形从而进行补偿。 依据压力的分析结果,通过模面处理将压力较小的地方间隙做紧或将压力大的地方间隙作大,使压力趋于平衡,从而提高着色率. 把型面所有凹圆角做小一级处理,避免由于加工凹角不到位产生干涉,影响效果, 通过长期的理论计算与经验总结,我们发现板料在成型过程中,不但板料自身的减薄对于着色有影响,而且模具体在压床滑块作用下的微观变形以及型面凹圆角加工不到位,产生干涉,也是重要原因。所以用有限元方法算出模具本体变形量,参考实际经验累积。在NC 加工前进行补偿,才是比较好的方法。 后序:压料芯工作区域做强压,非工作区域做空档局部凹圆角作亏,减少清根。下模去干涉,做让空处理,去掉不必要的符型。上模修边立切处理,斜面凸模钝化处理。 案例1 经过计算得出应力结果 解图 红色部分是硬点 钳工需将硬点摘除才能研大面着色 • 深蓝色的部分是模具的“凹心” 遇到凹心的情况时,传统的方法是把周圈用风把研亏,好让凹心的地方也着上色,工作量很大 经过计算得出应变结果 解图 • 通过与压力分析结果对比可以发现:压力导致变形,但是压力大的地方,变形量不一定大,因为压力大的地方背后可能还有筋. • 压力不均是导致模具着色不好的重要因素之一.分析结果表明,模具内部压力差别很大,外圈压力可能是70-80MPa 的时候,内部压力只有 2-3MPa 现场案例 现场反馈: