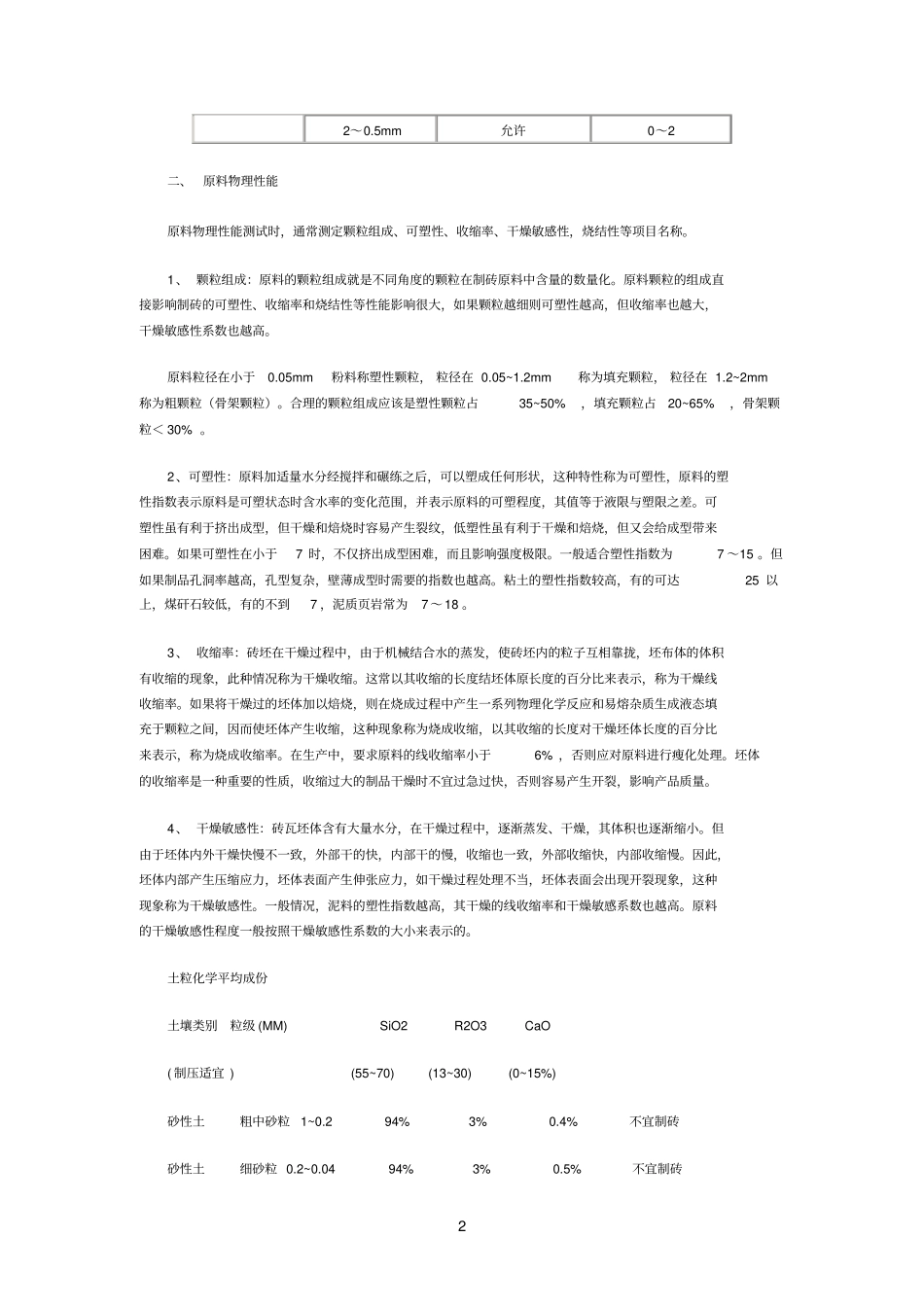

1 简述烧结砖化学成份及物理性能化学成份及物理性能是烧结砖厂家所必须掌握的基本知识面一、原料化学成份评价某种物料是否能生产出烧结砖,其主要取决于它的物理性能,而化学成份对制品的性能具有间接的影响。在判断原料性能时,化学的成份分析可以作为判断的参考依据。化学分析通常测定二氧化硅、三氧化二铝、三氧化二铁、氧化钙、氧化镁、硫矸和烧失量等。SiO2 (二氧化硅)是烧结砖原料中的主要成份,含量在55 ~ 70% 之间,超过此含量时,原料的塑性大为降低制品的强度极限。Al2O3 (三氧化二铝)在制品原料中的含量以10 ~ 20% 为宜,低于 10% 时制品的力学强度降低,高于 20% 时,虽然制品强度较高,但烧成温度也高,耗煤量加大,并使制品的颜色变淡。Fe2O3 (三氧化二铁)是制砖原料中的着色剂,一般含量为3~ 10% 为宜,含量过高时会降低制品的耐火度。CaO (氧化钙)在原料中的石灰石(CaCO3 )的形成出现,是一种有害物质,含量不宜超过10% ,如含量过高时将缩小烧结温度的范围。当氧化钙含量大于15% 时,烧结范围将缩小25 ℃,给焙烧操作造成困难,其颗粒较大于2mm时更易形成酥砖或引起制品爆裂,可导致坯体严重变形,如吸潮、松解、粉化等。 MgO (氧化镁)原料中的含量不超过3% ,越少越好,其化合物如硫酸镁在制品中会产生一种白色的泛霜,影响产品的质量。SO3 (硫矸)在原料中的含量一般不超过1% ,越少越好。硫矸在焙烧过程中的逸出, 使制品发生膨胀和产生气泡的原因。其它的含硫物也对制品有害,如硫酸钙引起制品泛白和起霜,硫酸镁能引起制品泛霜和膨胀。原料化学成份的要求范围一览表基本情况要求程度适用范围( %)名称项目化学成份SiO2适宜55~70 允许55~80 Al 2O3适宜3~ 10 允许2~ 15 Fe2O3适宜10~20 允许5~ 25 CaO 允许0~ 15 MgO 允许0~5 SO3允许0~3 烧失量允许3~ 15 石灰质含量< 0.5mm 适宜0~ 25 2 2~0.5mm 允许0~2 二、原料物理性能原料物理性能测试时,通常测定颗粒组成、可塑性、收缩率、干燥敏感性,烧结性等项目名称。1、 颗粒组成:原料的颗粒组成就是不同角度的颗粒在制砖原料中含量的数量化。原料颗粒的组成直接影响制砖的可塑性、收缩率和烧结性等性能影响很大,如果颗粒越细则可塑性越高,但收缩率也越大,干燥敏感性系数也越高。原料粒径在小于0.05mm粉料称塑性颗粒, 粒径在 0.05~1.2mm称为填充颗粒, 粒径在 1.2~2mm称为粗颗粒(...