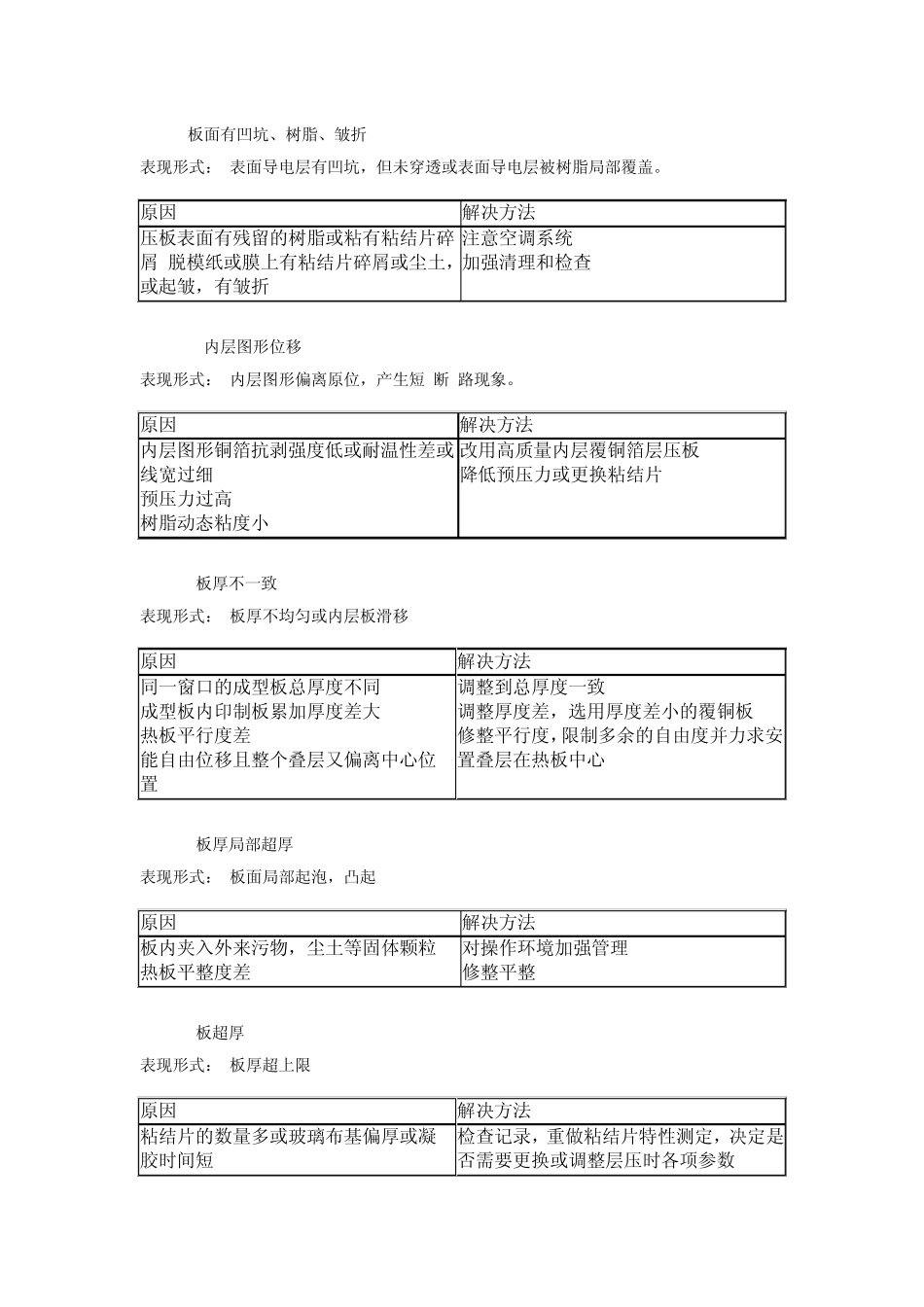

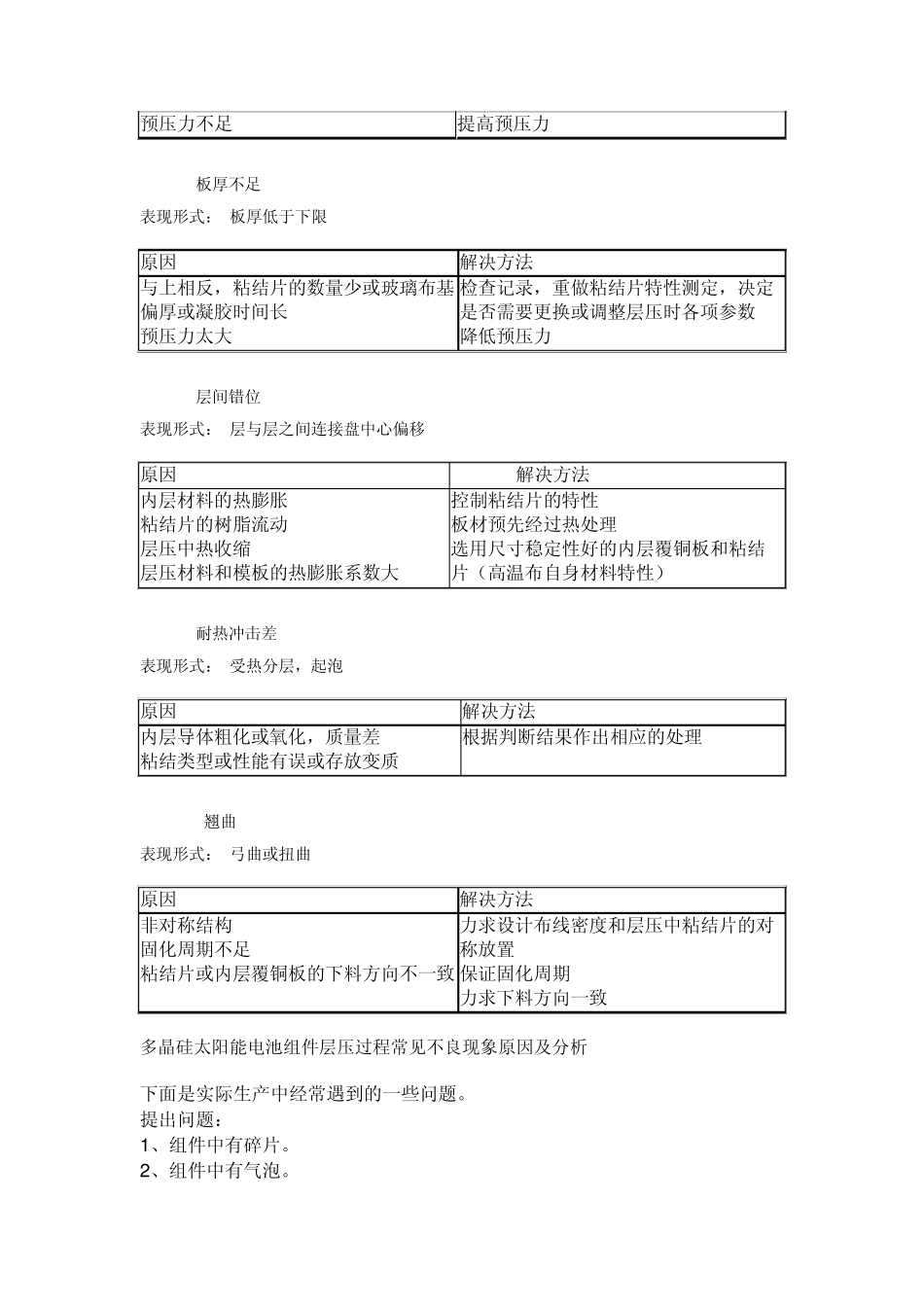

太阳能电池层压过程可能出现的问题和解决办法(2010/11/24 14:58) 1.缺胶或树脂含量不足 表现形式: 外形呈白色,显露玻璃布织纹。 原因 解决方法 树脂流动度过高 预压力偏高 加高压的时机不准确 粘结片的树脂含量低,凝胶时间长,流动性大 降低温度或压力 降低预压力 层压中仔细观察树脂流动状况、压力变化和升温情况后,调整加全压的起始时间。 调整预压力、温度和加全压的起始,以便在提高树脂动态粘度的前提下,尽可能多地保留树脂并排尽气泡、填满空隙 2. 气泡或起泡 表现形式: 外观有微小气泡群集或有限气泡积聚或层间局部分离。 原因 解决方法 预压力偏低 温度偏高且预压和全压时间间隔太长 树脂动态粘度高,加全压时间太迟 挥发物含量偏高 粘结表面不清洁 流动性差 预压力不足 热板温度偏低 提高预压力 降温,提高预压力或缩短预压周期 应对照时间-流动性关系曲线,使压力、温度和流动性三者相互协调 降低预压力及升温速度(延长预压周期)或降低挥发物含量 加强清洁处理工作提高预压力或更换粘结片,检查加热器,调整热板温度 层压过程中的气泡问题 气泡除层压机下室漏气外,经常碰见一些杂物气泡、胶纸气泡、EVA头尾部气泡,在找原因时很难做出准确的分析判断。 1.先检查层压机的真空泵是否正常,再着有无漏气处.机油是否长时间没有更换. 2.层压机温度. 3.硅胶板检查 4.焊接时的助焊剂要清洁. 5.EVA做试验(经过实验发现与 EVA的品质有很大关系,当然经过提高抽真空的时间和提高层压时间,适当降低温度,应该可以缓解气泡的发生) 3. 板面有凹坑、树脂、皱折 表现形式: 表面导电层有凹坑,但未穿透或表面导电层被树脂局部覆盖。 原因 解决方法 压板表面有残留的树脂或粘有粘结片碎屑 脱模纸或膜上有粘结片碎屑或尘土,或起皱,有皱折 注意空调系统 加强清理和检查 4 . 内层图形位移 表现形式: 内层图形偏离原位,产生短(断)路现象。 原因 解决方法 内层图形铜箔抗剥强度低或耐温性差或线宽过细 预压力过高 树脂动态粘度小 改用高质量内层覆铜箔层压板 降低预压力或更换粘结片 5. 板厚不一致 表现形式: 板厚不均匀或内层板滑移 原因 解决方法 同一窗口的成型板总厚度不同 成型板内印制板累加厚度差大 热板平行度差 能自由位移且整个叠层又偏离中心位置 调整到总厚度一致 调整厚度差,选用厚度差小的覆铜板 修整平行度,限制多余的自由度并力求安置叠层在热...