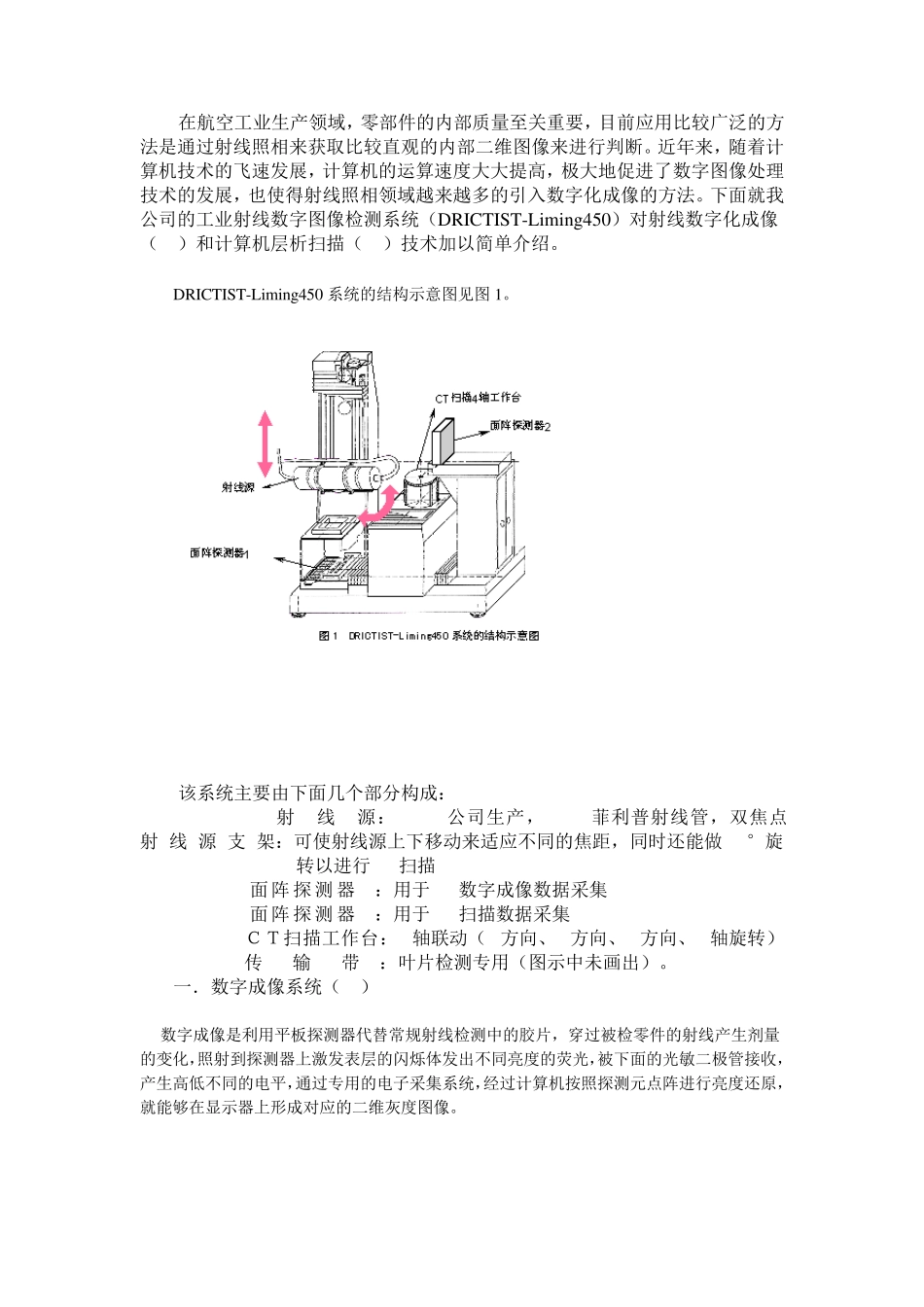

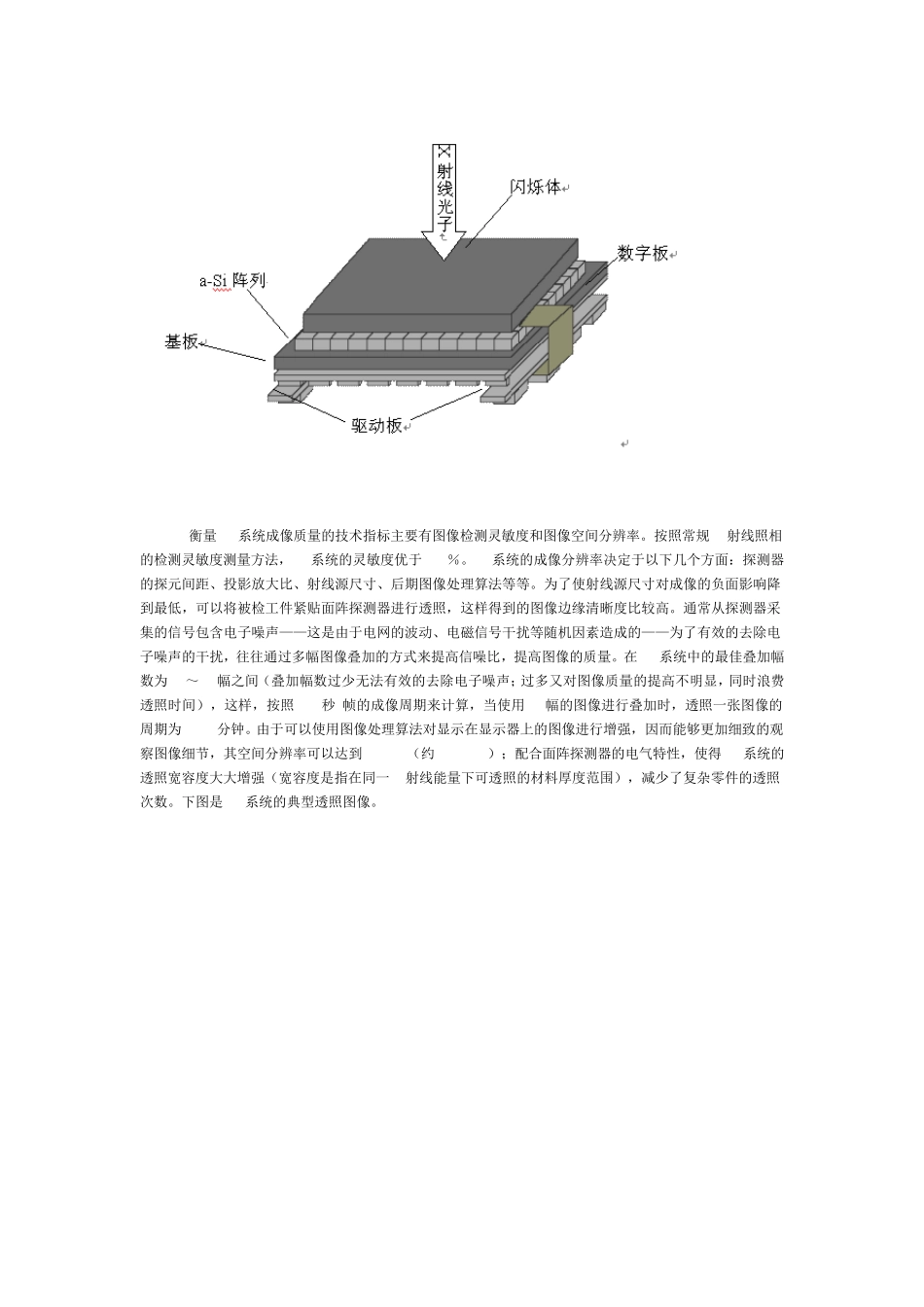

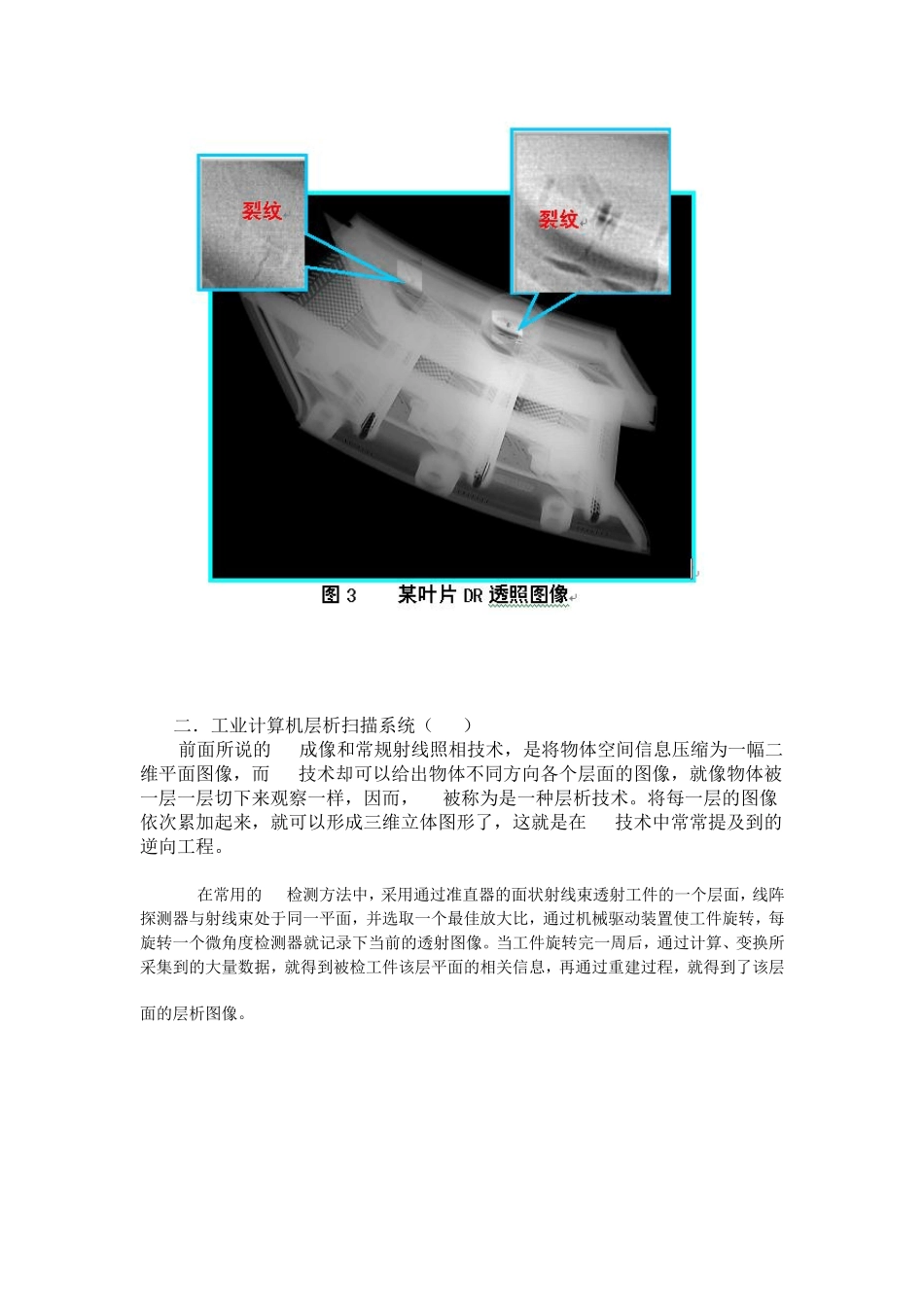

在航空工业生产领域,零部件的内部质量至关重要,目前应用比较广泛的方法是通过射线照相来获取比较直观的内部二维图像来进行判断。近年来,随着计算机技术的飞速发展,计算机的运算速度大大提高,极大地促进了数字图像处理技术的发展,也使得射线照相领域越来越多的引入数字化成像的方法。下面就我公司的工业射线数字图像检测系统(DRICTIST-Liming450)对射线数字化成像(DR)和计算机层析扫描(CT)技术加以简单介绍。 DRICTIST-Liming450 系统的结构示意图见图 1。 该系统主要由下面几个部分构成: X 射 线 源:YXLON公司生产,450KV菲利普射线管,双焦点 射 线 源 支 架:可使射线源上下移动来适应不同的焦距,同时还能做90°旋转以进行 CT扫描 面 阵 探 测 器 1:用于 DR数字成像数据采集 面 阵 探 测 器 2:用于 CT扫描数据采集 CT扫描工作台:4轴联动(X方向、Y方向、Z方向、Z轴旋转) 传 输 带 :叶片检测专用(图示中未画出)。 一.数字成像系统(DR) 数字成像是利用平板探测器代替常规射线检测中的胶片,穿过被检零件的射线产生剂量的变化,照射到探测器上激发表层的闪烁体发出不同亮度的荧光,被下面的光敏二极管接收,产生高低不同的电平,通过专用的电子采集系统,经过计算机按照探测元点阵进行亮度还原,就能够在显示器上形成对应的二维灰度图像。 衡量DR系统成像质量的技术指标主要有图像检测灵敏度和图像空间分辨率。按照常规X射线照相的检测灵敏度测量方法,DR系统的灵敏度优于1.2%。DR系统的成像分辨率决定于以下几个方面:探测器的探元间距、投影放大比、射线源尺寸、后期图像处理算法等等。为了使射线源尺寸对成像的负面影响降到最低,可以将被检工件紧贴面阵探测器进行透照,这样得到的图像边缘清晰度比较高。通常从探测器采集的信号包含电子噪声——这是由于电网的波动、电磁信号干扰等随机因素造成的——为了有效的去除电子噪声的干扰,往往通过多幅图像叠加的方式来提高信噪比,提高图像的质量。在 DR系统中的最佳叠加幅数为32~64幅之间(叠加幅数过少无法有效的去除电子噪声;过多又对图像质量的提高不明显,同时浪费透照时间),这样,按照4.1秒/帧的成像周期来计算,当使用 64幅的图像进行叠加时,透照一张图像的周期为4.37分钟。由于可以使用图像处理算法对显示在显示器上的图像进行增强,因而能够更加细致的观察图像细节,其空间分辨率可以达到3Lp/mm(约 0.167mm);...