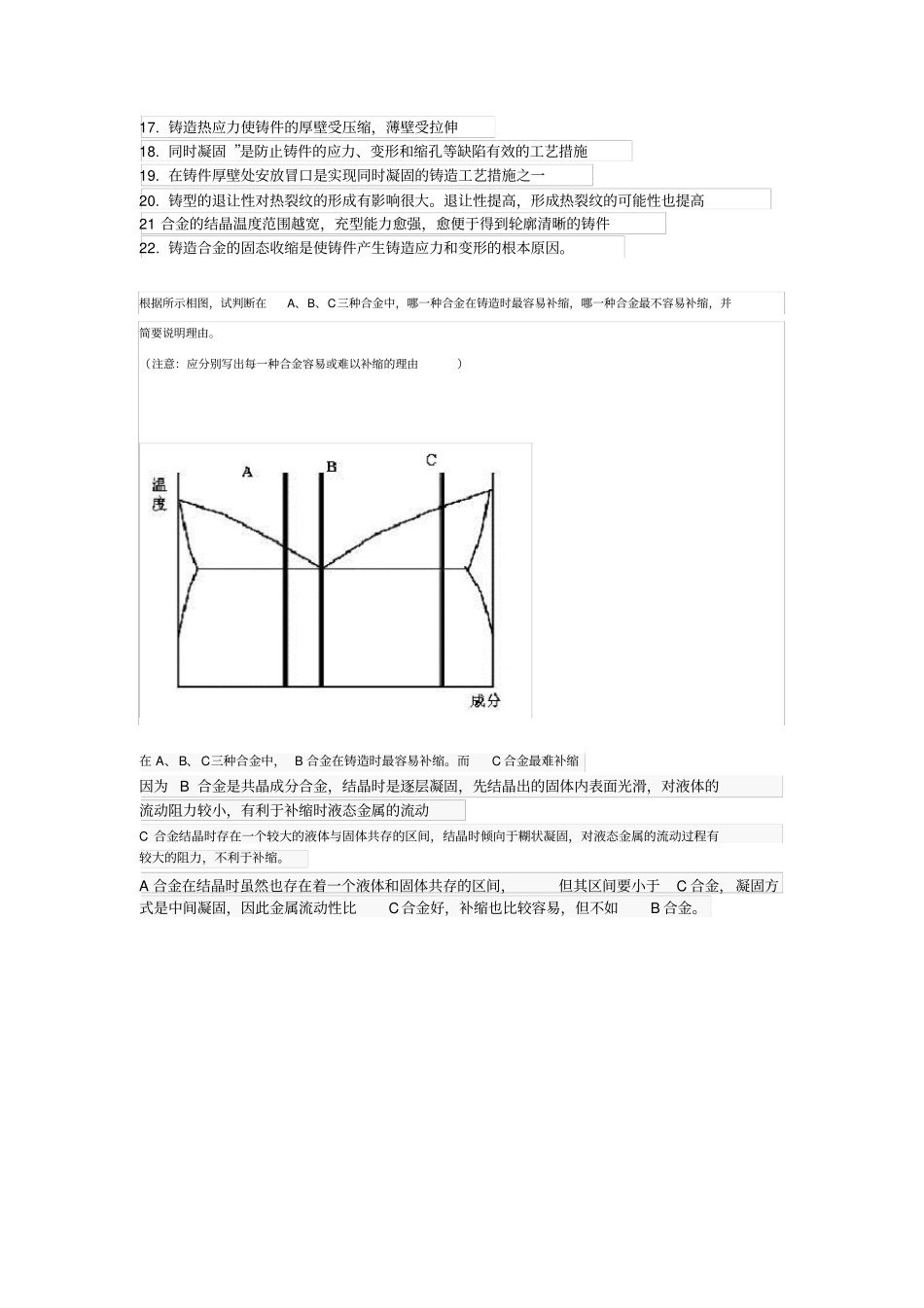

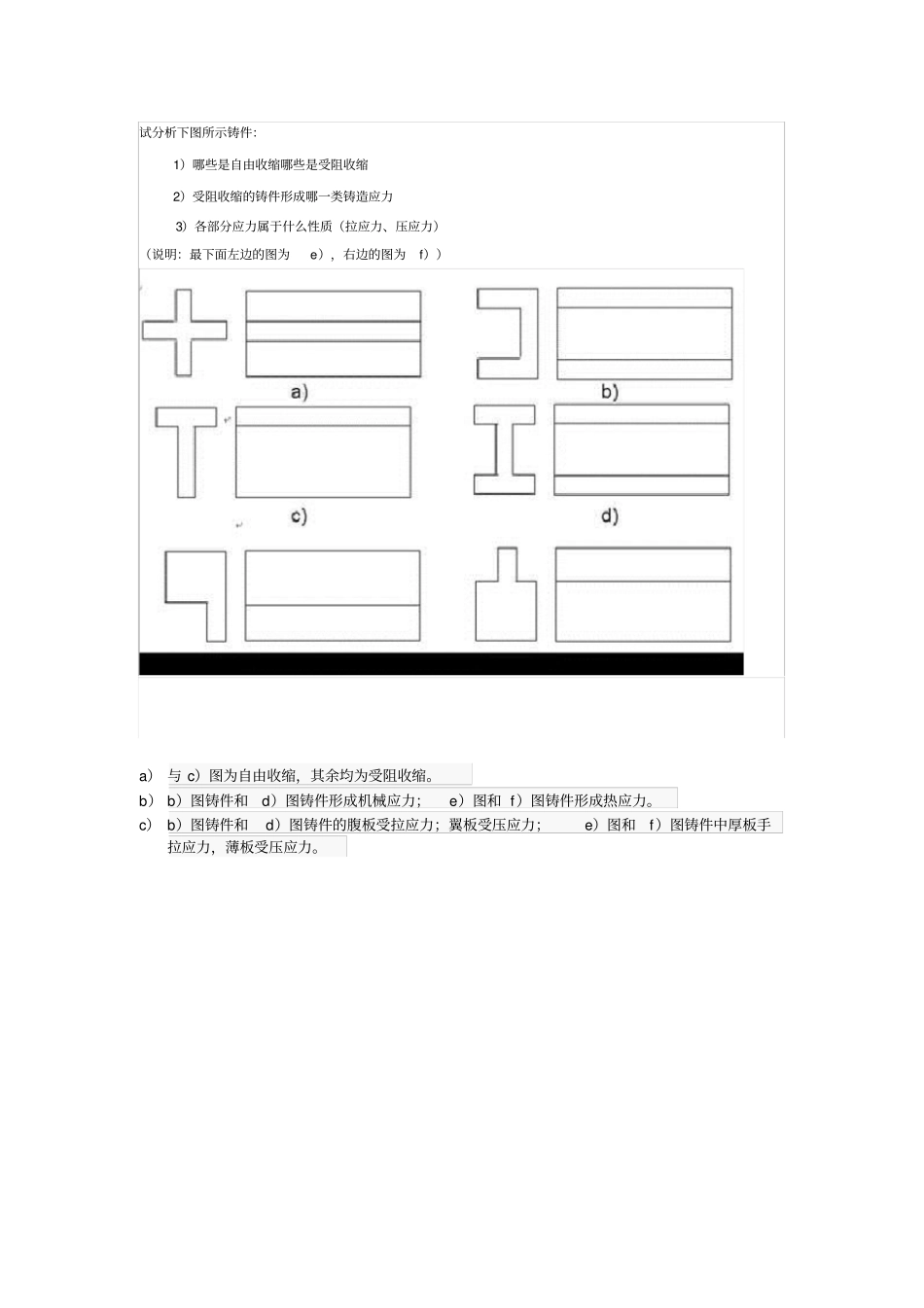

第一讲 铸造工艺理论基础测验题1. 液态合金在冷凝过程中,有可能产生缩孔。 缩孔往往产生在铸件最后凝固的部位2. 冒口的主要作用是补缩3. 为防止铸件中产生热应力,正确的工艺措施是同时凝固4 .预防热应力的基本途径是铸件各部位的温度差尽量减少5. 铸件热裂纹的形状特征是缝内有氧化色5. 铸造性能属于工艺性能6. 影响合金流动性的因素很多,但以的影响最为显着化学成分6. 铸件产生冷隔的原因是:。浇注温度太低6. 为防止铸件上产生缩孔,正确的工艺措施为。顺序凝固6. 降低铸件凝固时的温度梯度,可以使铸件凝固区域减小增加铸件结晶时的凝固区域,有利于防止铸件产生缩松为了消除铸件中的机械应力,可在铸造后对铸件采用时效处理去应力退火是消除机械应力最有效的工艺措施7. 拟生产一批小铸铁件,力学性能要求不高,但要求越薄越好。在下列措施中哪些是有用的提高铁水的浇注温度提高铸型的退让性以便在浇铸时使铸型中的气体尽快排出选用含碳量为 %的共析钢。选用金属铸型以提高铸型的强度。8. 图示铸件,在冷却到室温后,可能产生左右两端向上,中部向下的弯曲变形在上半部分内部产生纵向残余拉应力产生左右两端向下,中部向上的弯曲变形在下半部分内部形成纵向残余拉应力产生比较大的扭转变形9. 铸造时,提高液态合金的浇注温度将使铸件产生缩孔的倾向增加19. HT200 的流动性好于ZG175-5709 凝固温度范围大的合金,铸造时铸件中容易产生缩松。9. 当铸型温度等其他条件相同时,含碳%的铸铁比含碳 %的铸铁更容易补缩。10. 为了使铸件实现同时凝固,可在铸件上某些厚大部位增设冷铁,对铸件进行补缩211. 顺序凝固 ”是防止铸件的应力、变形和缩孔等缺陷有效的工艺措施12. 合金的流动性愈好,充型能力愈强,愈有利于得到薄而复杂的铸件13. 纯金属具有较好流动性13.提高浇注温度和充型压力,有助于使合金实现顺序凝固,从而提高合金的充型能力13. 当铸件壁厚相差较大时,铸件产生缩孔可能性也将增大。14. 铸造时,提高液态合金的浇注温度将使铸件产生缩孔的倾向增加15. 铸型上设置冒口的目的是为了排出浇注时注入的多余铁水16. 为了使铸件实现同时凝固,可在铸件上某些厚大部位增设冷铁,对铸件进行补缩17. 铸造热应力使铸件的厚壁受压缩,薄壁受拉伸18. 同时凝固 ”是防止铸件的应力、变形和缩孔等缺陷有效的工艺措施19. 在铸件厚壁处安放冒口是实现同时凝固的铸造工艺措施之一20. 铸型的退让性对热裂纹的形成有...