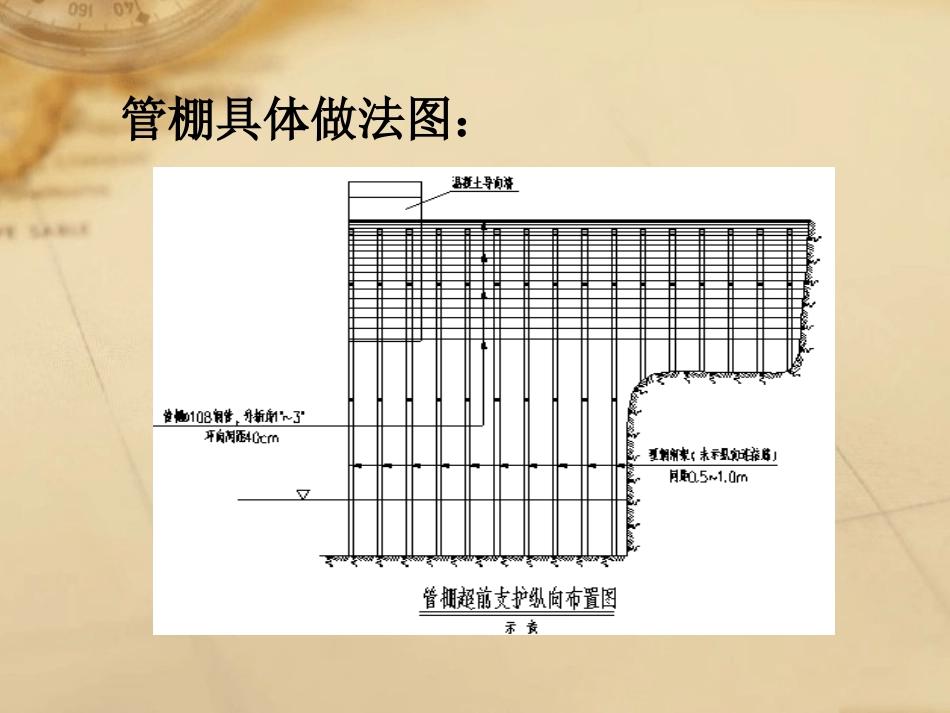

大管棚施工方法管棚管孔是依据其导向管来控制其方向和外插角在导向管内施钻,孔深12m(15m),采用地质钻机一次钻进。此管棚用于隧道进出口加强段:左线出口F1K41+793.000~F1K41+781,管棚长12m。右线出口2K41+796.000~2K41+784,管棚长12m。左线进口F1K41+202~F1K41+237,管棚长15m。右线进口2K41+243~2K41+258,管棚长15m。前管棚材料采用外径φ108mm,壁厚6mm的热轧无缝钢管,钢管前端加工成尖锥状,尾部焊接加劲箍,沿管壁按梅花形布设2排φ10~16mm压浆孔,待该管加工成型后,将此管用机械吊装,辅以人工插入已钻好的成孔内,然后灌注M20水泥浆,灌浆压力0.6MPa。管棚施工:管棚具体做法图:管棚示意图:管棚示意图导向墙内导管布置示意图:大样大管棚钻孔工艺流程:安装导向拱(或做套拱)测量布孔钻杆分节退出卸下搭设钻孔工作平台钻杆准备钻机就位校正钻孔及接长钻杆提升工作平台钻头准备顶管工艺流程:钻管棚孔顶第一节管棚管接第n节管棚管管内注浆顶第n节管棚管顶第二节管棚管接第二节管棚管孔口段人工下第一节管棚管1.使用地质钻机(油压xu-300型)施钻钻孔,钻杆长度为2.0~2.45m,分多次接杆。钻孔时随着孔深的增长,需要对回转扭矩、冲击力及推力进行控制和协调,尤其是推进力要严格控制,不能过大;2.为了防止钻杆在自重、推力和旋转扭矩的作用下,产生过大的摆动,导致钻孔不直,钻孔时钻头安装在由一节φ108钢管联接成的长管上,钻头组合段长约3~9m,其刚度大于钻杆。由于孔口导向管和钻头组合段的共同导向作用,可以保证钻孔方向偏差在允许范围内.3.钻头是由合金钢片与φ108钢管组成,合金片直接焊在钢管端部,遇土层可由高压水排除粉沫,遇岩石可钻进或退出钻杆排渣或取岩芯;大管棚施工技术要求:4.钻孔角度由导向拱上的导向套管控制,导向拱采用20b号工字钢加工和组装,拱架间距0.6m,安装四榀,纵向用钢筋联接加固,其刚度必须满足抗振动的要求。导向套管直径133mm,其位置由测量仪器精确定位后,焊接固定在导向拱上,导向套管的间距,角度与管棚相同,角度为1~3°.5.钻机开钻时,转速宜低,钻深20cm后转入正常钻进;6.第一根钻杆入岩层尾部剩余20~30cm时钻进停止,用两把管钳人工卡紧钻杆(注意不得卡丝扣),钻机低速反转,脱开钻杆,钻机退回原位,人工装入第二根钻杆,钻机低速送至第一根钻杆尾部,对准后联接成一体,每次接长钻杆,均可按上述方法进行操作;大管棚施工技术要求:大管棚施工技术要求:7.换钻杆时,要注意检查钻杆是否弯曲,有无损伤,中心喷水孔是否畅通等,不符合要求的应及时更换,以确保正常作业;8.钻孔时应随时观测钻进速度,孔内排水颜色等,并做好记录,以此判断前方是土层还是岩层,是孤石还是基岩,进一步摸清钻孔前方的地质情况。9.管件制作:棚管采用φ108×6无缝钢管。管壁钻有两排间距为15~20cm的梅花形布置的扩浆小孔,孔径φ10~16㎜。10.顶管作业:先将棚管对准已钻好的引导孔,前几节可用人工缓慢推进,当人工推进较困难时,再将顶进联接套与棚管联接,用钻机低速推进棚管,推进压力控制在2.0~4.0Mpa范围内。大管棚施工技术要求:11.接管:当前一节棚管推进孔内,孔外剩余20~40cm时,开动钻机反转,使顶进联接套与棚管脱离,钻机退回原位,人工装上后一节棚管,并焊接将棚管联接到位,使其联接成一体,再用钻机推进压力低速推进棚管。根据管棚设计长度,按同样方法继续接长棚管。12.按设计将管棚钢管顶进后,应先用钻头淘尽管内残渣。再注入水泥浆,水泥浆的水灰比控制在0.5:1.5~1.0:1.5之间,注浆初压力为0.5~1.0Mpa,终压力为2.0~2.5Mpa,使浆液通过管壁小孔扩散到岩土层的缝隙内,达到预加固围岩的目的。光面爆破Ⅲ、Ⅳ级围岩一般洞段开挖钻爆采用光面爆破,其施工工艺流程见下图:地质情况调查光面爆破设计测量放线钻孔钻孔质量验收装药与堵塞连接起爆网络起爆通风危石处理装药计算爆破材料准备网路检查光爆效果与质量检查台架就位光面爆破施工技术要求:1.周边眼的装药结构周边眼的装药结构是实现光面爆破的重要条件,严格控制周边眼装药量,采用合理的装药结构,尽量使炸药沿孔深均匀分布。施工时采用...