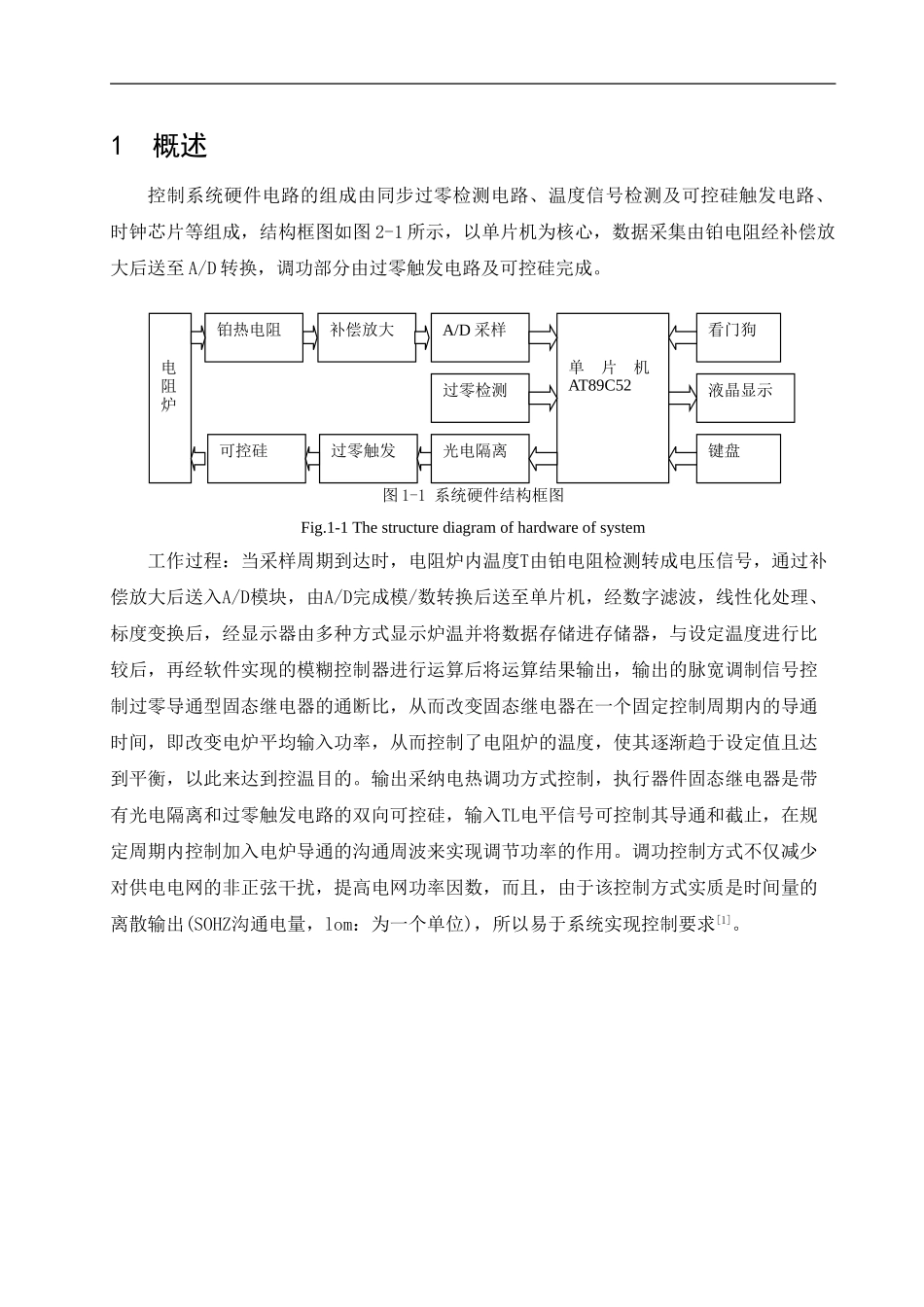

下载后可任意编辑0 前言随着我国科学技术的不断进展,以及各种新技术新理论在工业中的应用,使我们的生活水平不断地提高。在钢铁、机械、石油化工、电力、工业炉窑等工业生产中,温度是极为普遍又极为重要的热工参数之一。通常温度控制是指对某一特定空间的温度进行控制调节,使其达到并满足工艺过程的要求。目前,电阻炉温度控制技术的进展日新月异。从模拟PID到最低控制、自适应控制,再进展到智能控制,每一步都使控制的性能得到改善。然而,当前电阻炉温度控制仍然存在着一些问题,主要是由于电阻炉是一个特性参数随炉温变化而变化的被控对象,炉温控制具有升温单向性、大惯性、大滞后、时变性的特点。例如,其升温单向性是由于电阻炉的升温保温是依靠电阻丝加热,降温则是依靠环境自然冷却,当其温度一旦超调就很难用控制手段使其降温,因而很难用数学方法建立精确的模型和确定参数。针对以上电阻炉温度控制系统的特征,我选择模糊控制,并与自适应神经网络相结合。模糊控制理论日趋成熟,并且由于其基于人的逻辑推理、不依赖控制对象的精确数学模型这一特点体现了它巨大的优势和潜力。同时,从数学角度出发,它严格论证了模糊控制技术的可行性及优越性。不仅如此,模糊控制和PID的结合有了良好的结合基础,二者互补,成为控制技术智能化的进展方向。1 概述控制系统硬件电路的组成由同步过零检测电路、温度信号检测及可控硅触发电路、时钟芯片等组成,结构框图如图 2-1 所示,以单片机为核心,数据采集由铂电阻经补偿放大后送至 A/D 转换,调功部分由过零触发电路及可控硅完成。图 1-1 系统硬件结构框图Fig.1-1 The structure diagram of hardware of system工作过程:当采样周期到达时,电阻炉内温度T由铂电阻检测转成电压信号,通过补偿放大后送入A/D模块,由A/D完成模/数转换后送至单片机,经数字滤波,线性化处理、标度变换后,经显示器由多种方式显示炉温并将数据存储进存储器,与设定温度进行比较后,再经软件实现的模糊控制器进行运算后将运算结果输出,输出的脉宽调制信号控制过零导通型固态继电器的通断比,从而改变固态继电器在一个固定控制周期内的导通时间,即改变电炉平均输入功率,从而控制了电阻炉的温度,使其逐渐趋于设定值且达到平衡,以此来达到控温目的。输出采纳电热调功方式控制,执行器件固态继电器是带有光电隔离和过零触发电路的双向可控硅,输入TL电平信号可控制其导通和截止,在规定周期内控制加入...