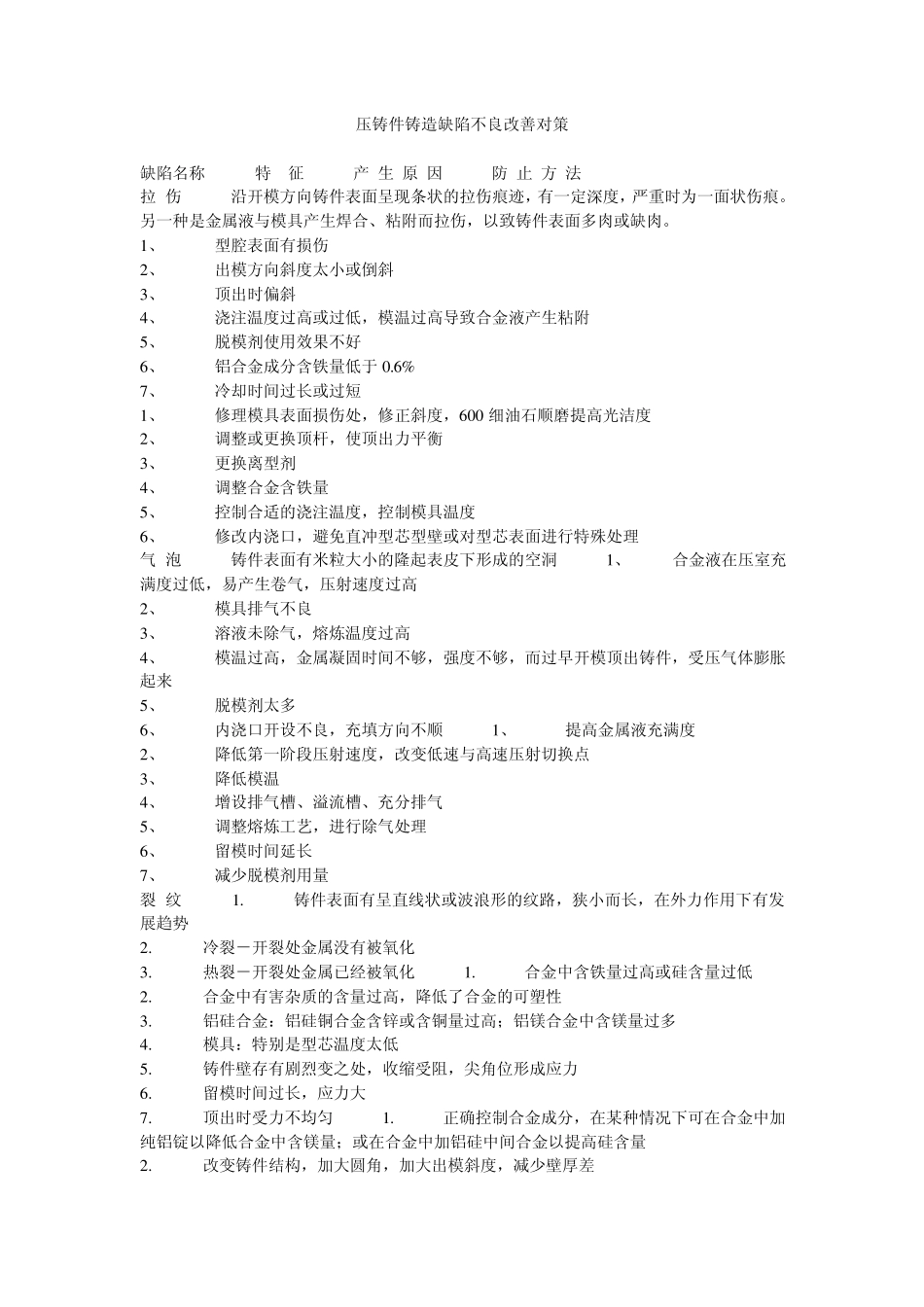

压铸件铸造缺陷不良改善对策 缺陷名称 特 征 产 生 原 因 防 止 方 法 拉 伤 沿开模方向铸件表面呈现条状的拉伤痕迹,有一定深度,严重时为一面状伤痕。 另一种是金属液与模具产生焊合、粘附而拉伤,以致铸件表面多肉或缺肉。 1 、 型腔表面有损伤 2 、 出模方向斜度太小或倒斜 3 、 顶出时偏斜 4 、 浇注温度过高或过低,模温过高导致合金液产生粘附 5 、 脱模剂使用效果不好 6 、 铝合金成分含铁量低于 0 .6 % 7 、 冷却时间过长或过短 1 、 修理模具表面损伤处,修正斜度,6 0 0 细油石顺磨提高光洁度 2 、 调整或更换顶杆,使顶出力平衡 3 、 更换离型剂 4 、 调整合金含铁量 5 、 控制合适的浇注温度,控制模具温度 6 、 修改内浇口,避免直冲型芯型壁或对型芯表面进行特殊处理 气 泡 铸件表面有米粒大小的隆起表皮下形成的空洞 1 、 合金液在压室充满度过低,易产生卷气,压射速度过高 2 、 模具排气不良 3 、 溶液未除气,熔炼温度过高 4 、 模温过高,金属凝固时间不够,强度不够,而过早开模顶出铸件,受压气体膨胀起来 5 、 脱模剂太多 6 、 内浇口开设不良,充填方向不顺 1 、 提高金属液充满度 2 、 降低第一阶段压射速度,改变低速与高速压射切换点 3 、 降低模温 4 、 增设排气槽、溢流槽、充分排气 5 、 调整熔炼工艺,进行除气处理 6 、 留模时间延长 7 、 减少脱模剂用量 裂 纹 1 . 铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势 2 . 冷裂-开裂处金属没有被氧化 3 . 热裂-开裂处金属已经被氧化 1 . 合金中含铁量过高或硅含量过低 2 . 合金中有害杂质的含量过高,降低了合金的可塑性 3 . 铝硅合金:铝硅铜合金含锌或含铜量过高;铝镁合金中含镁量过多 4 . 模具:特别是型芯温度太低 5 . 铸件壁存有剧烈变之处,收缩受阻,尖角位形成应力 6 . 留模时间过长,应力大 7 . 顶出时受力不均匀 1 . 正确控制合金成分,在某种情况下可在合金中加纯铝锭以降低合金中含镁量;或在合金中加铝硅中间合金以提高硅含量 2 . 改变铸件结构,加大圆角,加大出模斜度,减少壁厚差 3 . 变更或增加顶出位置,使顶出受力均匀 4 . 缩短开模及抽芯时间 5 . 提高模温,保持模温稳定 变 形 1 . 铸件几何形状与图纸不符 2 . 整体变形或局部变形 1 . 铸件结构设...