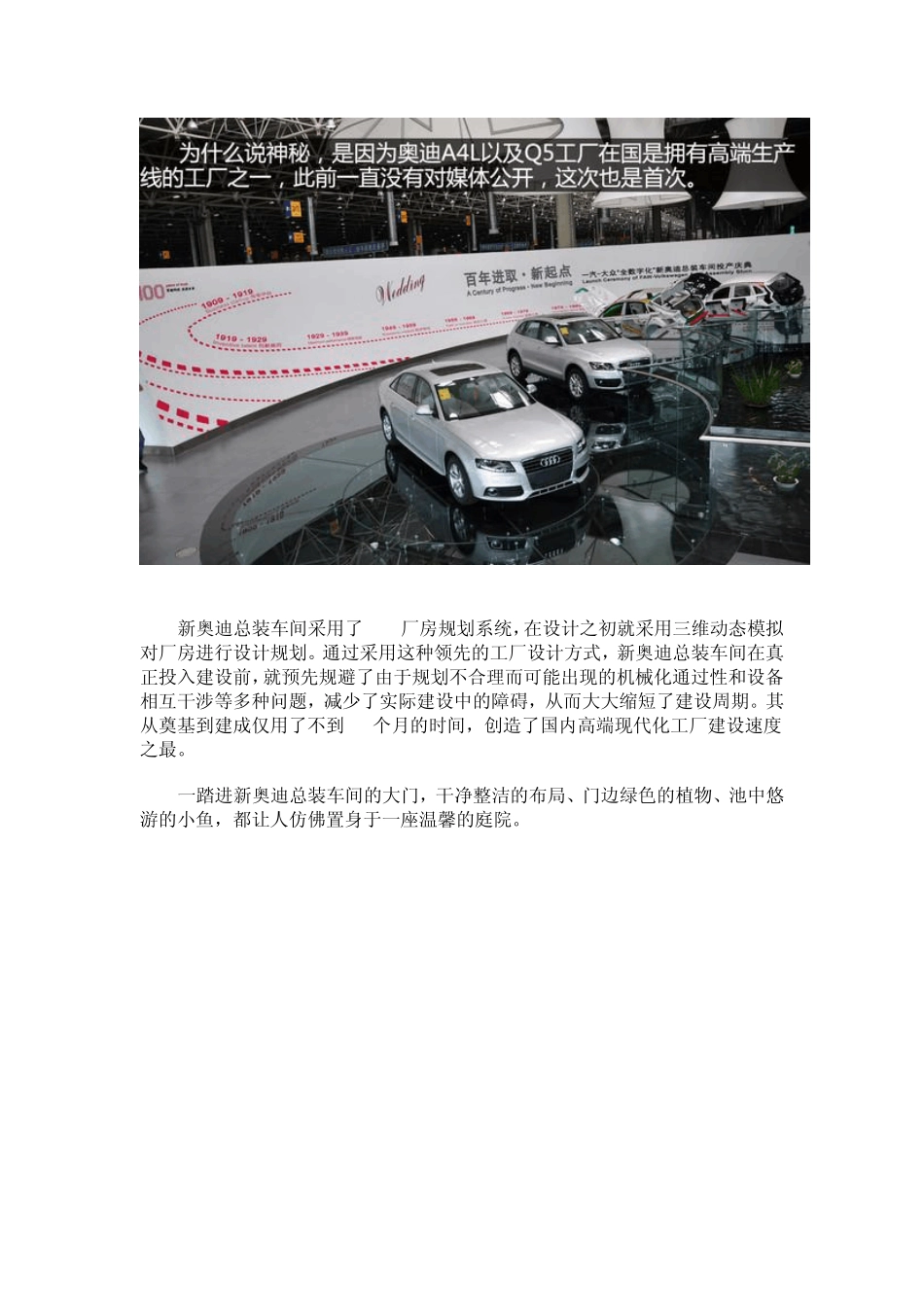

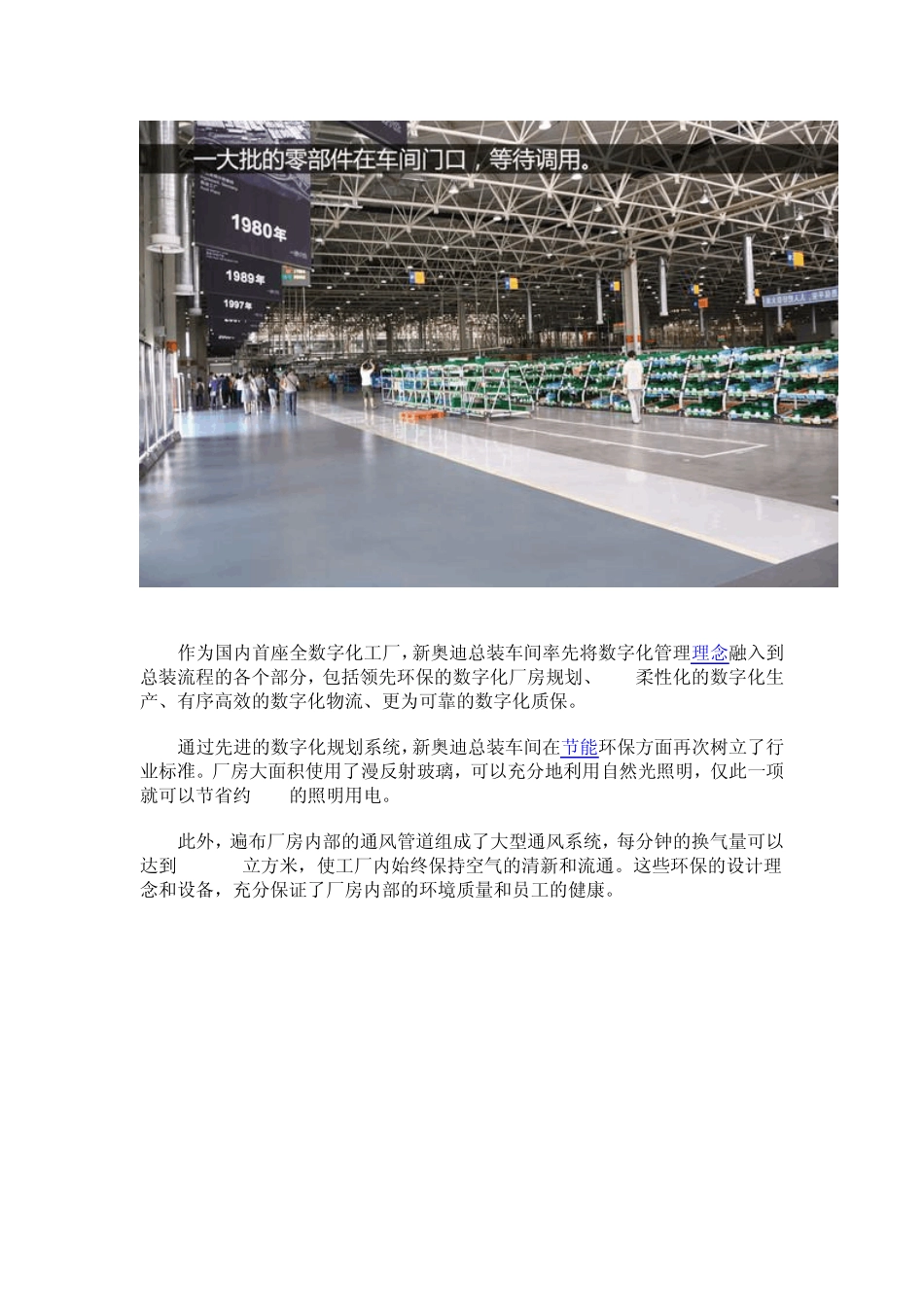

参观奥迪数字化工厂 为什么说是神秘之旅。据说,奥迪作为国内合资品牌当中技术最为高端的工厂之一,一直处于保密,从不对媒体公开。但是这次奥迪首次邀请媒体以及客户参观,也是一种进步。在参观全程都是禁止带摄像机以及照相机的,尽管我们并不是第一次参观的媒体,但是确保是最详尽的,因为小编本着不怕死的精神,偷偷把生产过程拍下来。(不知道这篇文章能坚持多久) 本次参观的“全数字化”新奥迪总装车间于2008年 6月 6日在长春奠基,总投资约 10亿元人民币,占地 81,610平方米,将生产包括全新奥迪A4L、奥迪Q5及其衍生车型在内的奥迪全新一代车型,目前年产能达到 10万辆。 新奥迪总装车间采用了HLS厂房规划系统,在设计之初就采用三维动态模拟对厂房进行设计规划。通过采用这种领先的工厂设计方式,新奥迪总装车间在真正投入建设前,就预先规避了由于规划不合理而可能出现的机械化通过性和设备相互干涉等多种问题,减少了实际建设中的障碍,从而大大缩短了建设周期。其从奠基到建成仅用了不到10个月的时间,创造了国内高端现代化工厂建设速度之最。 一踏进新奥迪总装车间的大门,干净整洁的布局、门边绿色的植物、池中悠游的小鱼,都让人仿佛置身于一座温馨的庭院。 作为国内首座全数字化工厂,新奥迪总装车间率先将数字化管理理念融入到总装流程的各个部分,包括领先环保的数字化厂房规划、100%柔性化的数字化生产、有序高效的数字化物流、更为可靠的数字化质保。 通过先进的数字化规划系统,新奥迪总装车间在节能环保方面再次树立了行业标准。厂房大面积使用了漫反射玻璃,可以充分地利用自然光照明,仅此一项就可以节省约 2/3的照明用电。 此外,遍布厂房内部的通风管道组成了大型通风系统,每分钟的换气量可以达到10,000立方米,使工厂内始终保持空气的清新和流通。这些环保的设计理念和设备,充分保证了厂房内部的环境质量和员工的健康。 在新奥迪总装车间生产的A4L和Q5车型上的绝大部分螺栓连接都采用了最先进的电控拧紧机。相比人工拧紧,电控设备大大提升了螺栓拧紧的精度,保证了拧紧质量。 值得一提的是,电控拧紧机独有的全数字通讯技术能与整个车间的拧紧中央控制系统结合,能自动将每个螺栓的拧紧数据上传至数据库。这些数据将形成每辆车的“电子档案”,并保存 15年以上以供查询,最大程度的保证未来任何可能出现的问题都有源可溯。 保证大规模零部件物流体系的有序、可控和高效,体现了“全数字化”工厂的...