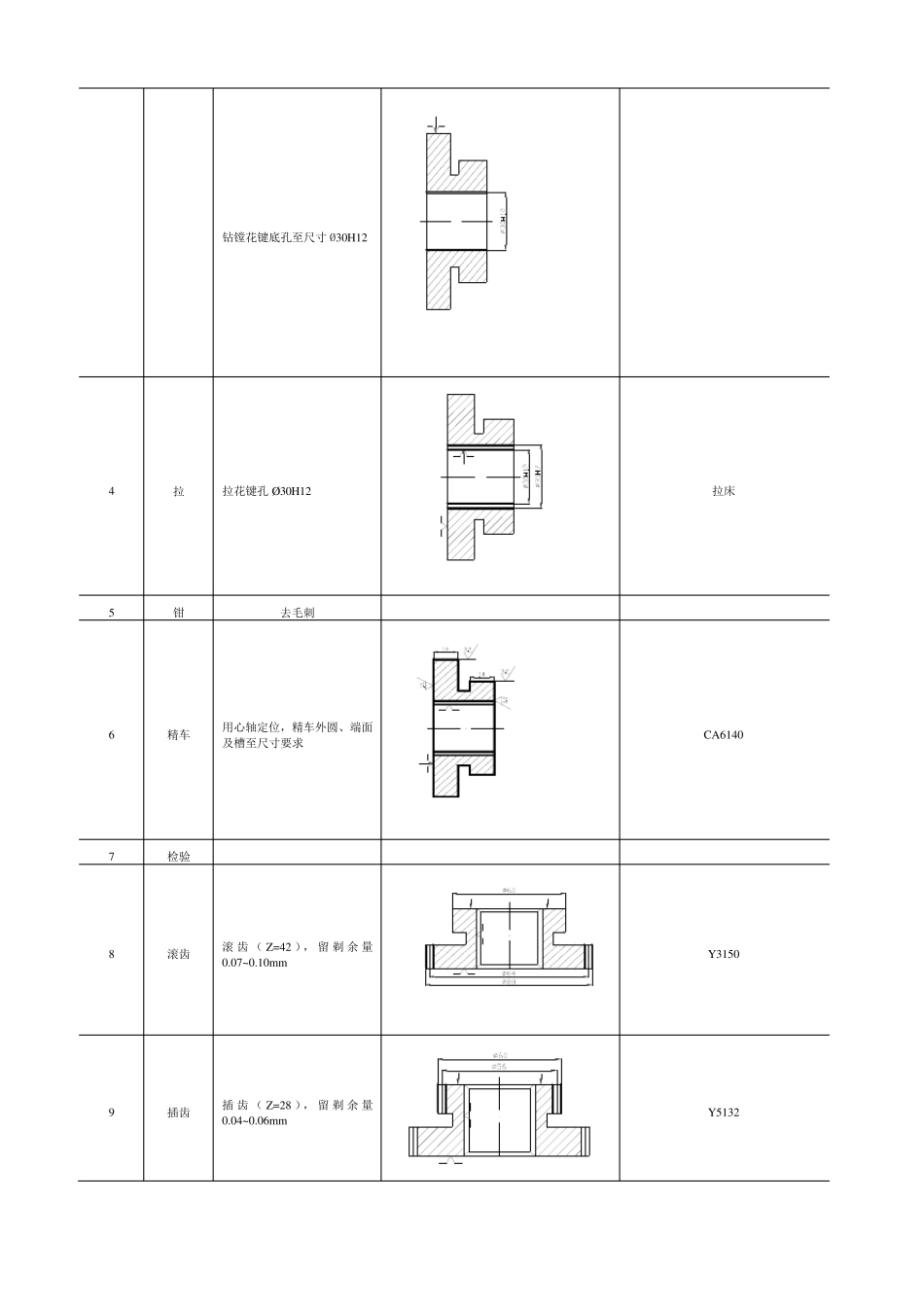

双联齿轮工艺设计与实施 1 .分析零件图样 常见圆柱齿轮加工,随着齿轮结构形状、精度等级、生产批量、条件的不同可以采取不同的工艺方法。如图所示 10-2 为双联齿轮,材料为 40Cr、齿部要求高频感应淬火,硬度达到 52HRC,精度等级均为 7 级,大小齿轮模数均为 2,小齿轮齿数为 28,大齿轮齿数为 42,中小批生产。 其余 双联齿轮 2 .工艺分析 1)加工方案的确定 齿轮加工方案的选择,主要取决于齿轮的精度等级、生产批量和热处理方法等。齿轮加工过程主要由以下几部分组成:毛坯加工、热处理、齿坯加工、齿形加工、齿形粗加工、齿端加工、齿面热处理、修正精基准及齿形精加工等。 2)确定装夹方案 齿轮的装夹方式直接影响加工精度,对于轴类齿轮的齿形加工一般选择顶尖孔定位,盘套类齿轮的齿形加工常采用内孔定位与端面和外圆与端面定位加工。对于此双联齿轮的齿坯加工采用锻造,然后正火,齿形粗、精加工均采用心轴和端面定位。 3)确定加工工艺(填写工艺卡) 表10-1 双联齿轮加工工艺过程 序号 工序内容 定位基准 1 毛坯锻造 2 正火 3 粗车外圆及端面,留余量 1.5~ 2mm,钻镗花键底孔至尺寸Ø30H12 外圆及端面 4 拉 花键孔 Ø30H12 Ø30H12 孔及 A 面 5 钳 工去 毛刺 6 上心轴,精车外圆、端面及槽至尺寸要求 花键孔及A 面 7 检验 8 滚齿(Z=42),留剃余量0.07~0.10mm 花键孔及A 面 9 插齿(Z=28),留剃余量0.04~0.06mm 花键孔及A 面 10 倒角(Ⅰ、Ⅱ齿圈12°) 花键孔及端面 11 钳工去毛刺 12 剃齿(Z=42),公法线长度至尺寸上限 花键孔及A 面 13 剃齿(Z=28)公法线长度至尺寸上限 花键孔及A 面 14 齿部高频感应淬火 G52 15 推孔 花键孔及A 面 16 珩齿(Ⅰ、Ⅱ)至尺寸要求 花键孔及A 面 17 检验入库 表 10-2 双联齿轮加工工艺简图 序号 工种 工序内容 加工简图 设备 1 铸 毛坯铸造 2 热处理 正火 3 粗车 三爪自定心卡盘夹小端,粗车大端面及外圆至尺寸¢92 CA6140 调头夹大端,粗车小端面保证总长 37mm 钻镗花键底孔至尺寸Ø30H12 4 拉 拉花键孔Ø 30H12 拉床 5 钳 去毛刺 6 精车 用心轴定位,精车外圆、端面及槽至尺寸要求 CA6140 7 检验 8 滚齿 滚 齿 ( Z=42 ),留 剃 余 量0.07~0.10mm Y3150 9 插齿 插 齿 ( Z=28 ),留 剃 余 量0.04~0.06mm Y5132 10 倒角 倒角(Ⅰ、Ⅱ齿...