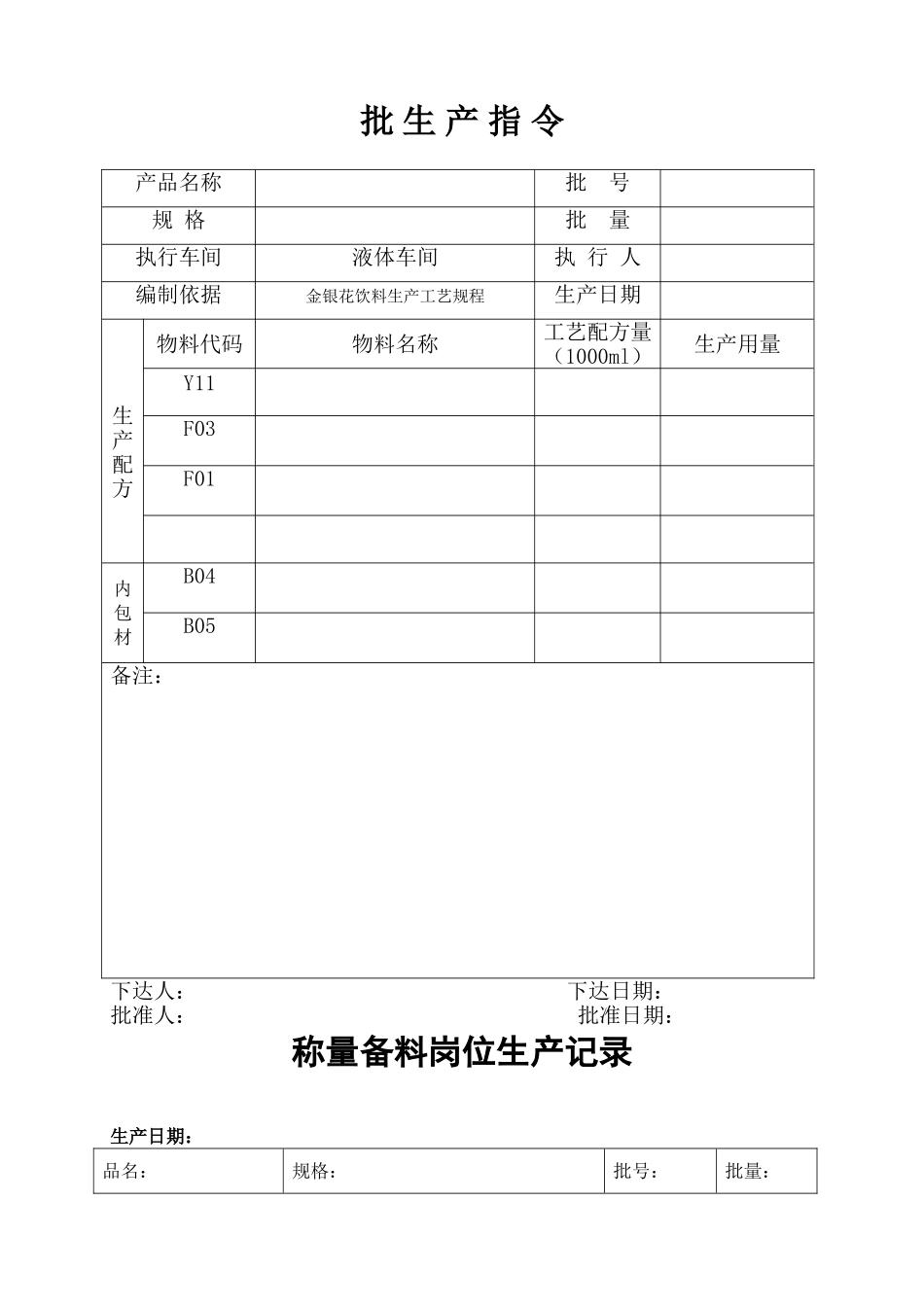

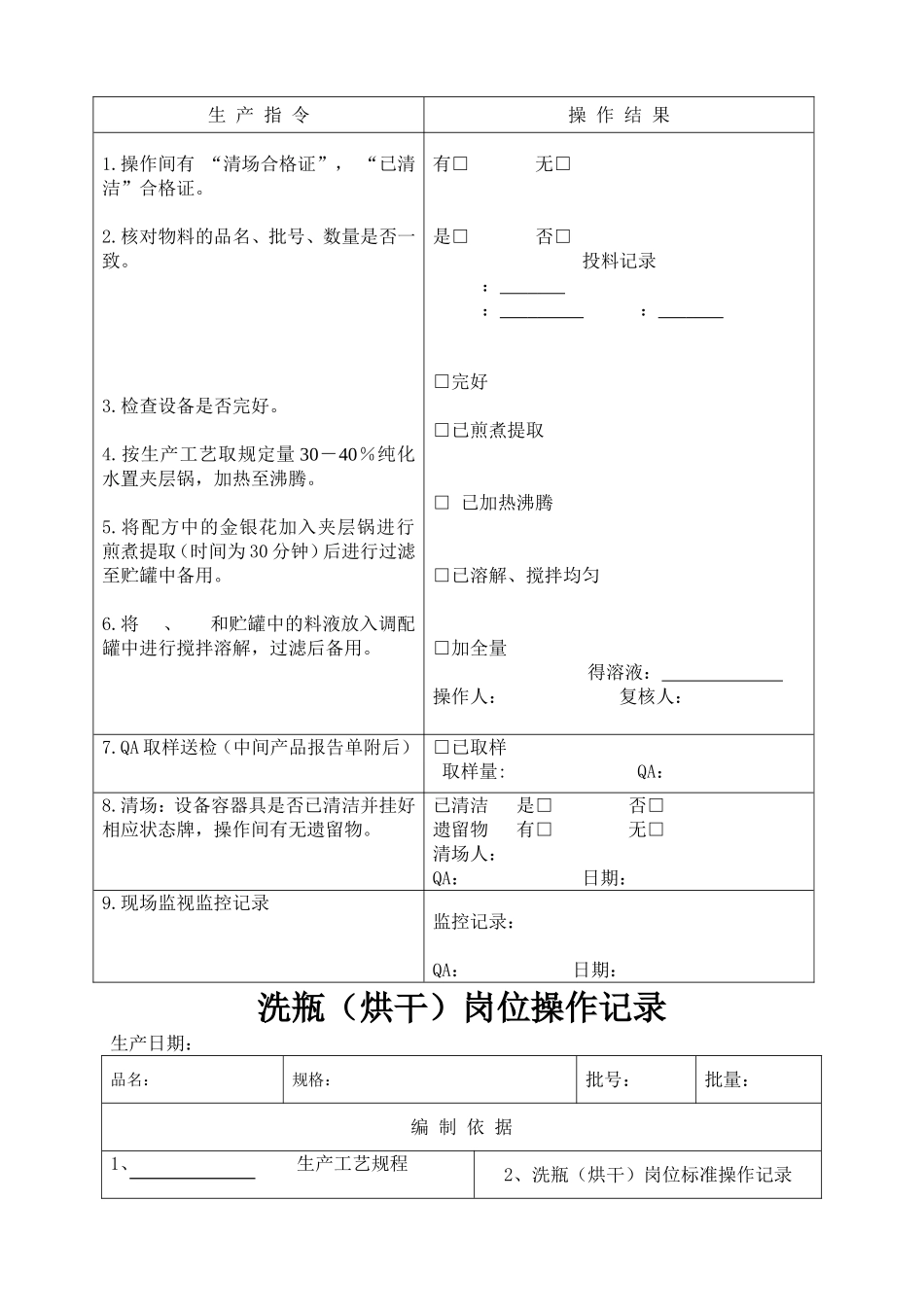

批生产指令产品名称批号规格批量执行车间液体车间执行人编制依据金银花饮料生产工艺规程生产日期生产配方物料代码物料名称工艺配方量(1000ml)生产用量Y11F03F01内包材B04B05备注:下达人:下达日期:批准人:批准日期:称量备料岗位生产记录生产日期:品名:规格:批号:批量:编制依据生产工艺规程2、称量备料岗位标准操作规程生产指令操作记录1.操作间有“已清洁”和“清场合格证”。2.计量器具是否在有效期内。是□否□是□否□3.物料经缓冲间脱包清洁并做记录4.核对待称量物料的品种、批号、数量是否一致是□否□称量备料单物料名称编号备料量剩余量称量人:复核人:5.清场:设备容器具是否已清洁并挂好相应状态牌,操作间有无遗留物。已清洁是□否□遗留物有□无□清场人:QA:日期:6.现场监视监控记录监控记录:QA:配制岗位操作记录生产日期:品名:规格:批号:批量:编制依据1、生产工艺规程2、配制岗位标准操作记录生产指令操作结果1.操作间有“清场合格证”,“已清洁”合格证。2.核对物料的品名、批号、数量是否一致。3.检查设备是否完好。4.按生产工艺取规定量30-40%纯化水置夹层锅,加热至沸腾。5.将配方中的金银花加入夹层锅进行煎煮提取(时间为30分钟)后进行过滤至贮罐中备用。6.将、和贮罐中的料液放入调配罐中进行搅拌溶解,过滤后备用。有□无□是□否□投料记录:::□完好□已煎煮提取□已加热沸腾□已溶解、搅拌均匀□加全量得溶液:操作人:复核人:7.QA取样送检(中间产品报告单附后)□已取样取样量:QA:8.清场:设备容器具是否已清洁并挂好相应状态牌,操作间有无遗留物。已清洁是□否□遗留物有□无□清场人:QA:日期:9.现场监视监控记录监控记录:QA:日期:洗瓶(烘干)岗位操作记录生产日期:品名:规格:批号:批量:编制依据1、生产工艺规程2、洗瓶(烘干)岗位标准操作记录生产指令操作结果1.检查操作间有无“已清洁”“清场合格证”2.核对包材数量是否一致3.检查设备是否完好4.10ml玻璃瓶、铝盖用自来水初洗,再用纯化水精洗。5.将10ml玻璃瓶和铝盖放入烘箱内,干燥灭菌。合格瓶数收率=×100%领用数量-剩余数量收率范围≥95%合格瓶数+剩余数量+废瓶数平衡率=×100%领用数量范围:≥98%有□无□是□否□10ml玻璃瓶:铝盖:完好□□已清洗□已干燥、灭菌合格玻璃瓶数:不合格玻璃瓶数:铝盖数:收率=是否符合规定:是□否□平衡率=有无偏差:有□无□操作人:复核人:6.清场:设备容器具是否已清洁并挂好相应状态牌,操作间有无遗留物。已清洁是□否□遗留物有□无□清场人:QA:日期:7.现场监视监控记录监控记录:QA:灌装岗位操作记录生产日期:品名:规格:批号:批量:编制依据1、生产工艺规程2、灌装岗位标准操作记录生产指令操作结果1.检查操作间有无“已清洁”“清场合格证”、核对品名、批号是否相符。2.检查设备是否完好。3.核对包材名称、数量并做记录。4.按灌装机标准操作规程操作。5.调整装量经QA确认合格后开始后灌装。6.在灌装过程中每20分钟测量一次装量,同时做好记录7.理论灌装量=领用料液数量×100﹪每瓶灌装数量合格瓶数料液收率=×100%配制液÷标示量收率范围95~99%灌装瓶数×平均装量+废弃液+剩余液平衡率=×100%总配制量平衡率范围99±2%是□否□是□否□10ml玻璃瓶:铝盖:待灌装料液:L试灌装装量检测结果:QA:灌装总数:瓶灌装合格瓶数:瓶收率=是否符合规定:是□否□平衡率=有无偏差:有□无□操作人:复核人:8.清场:设备容器具是否已清洁并挂好相应状态牌,操作间有无遗留物。已清洁是□否□遗留物有□无□清场人:QA:日期:9.现场监视监控记录监控记录:QA:附表:灌装装量检查表品名批号装量检查装量为250ml/支;每20分钟抽查一次,每次抽查4瓶编号时间1234::::::::::::::::::::::::结论灭菌岗位操作记录生产日期:品名:规格:批号:批量:编制依据1、工艺规程2、灭菌岗位标准操作规程生产指令操作记录1.检查操作间有无“已清洁”“清场合格证”。有□无□2.复核灭菌物的品种、批号、数量应与传递卡一致。是□否□领取瓶3.按灭菌岗位标准操作程序操作。灭菌温...