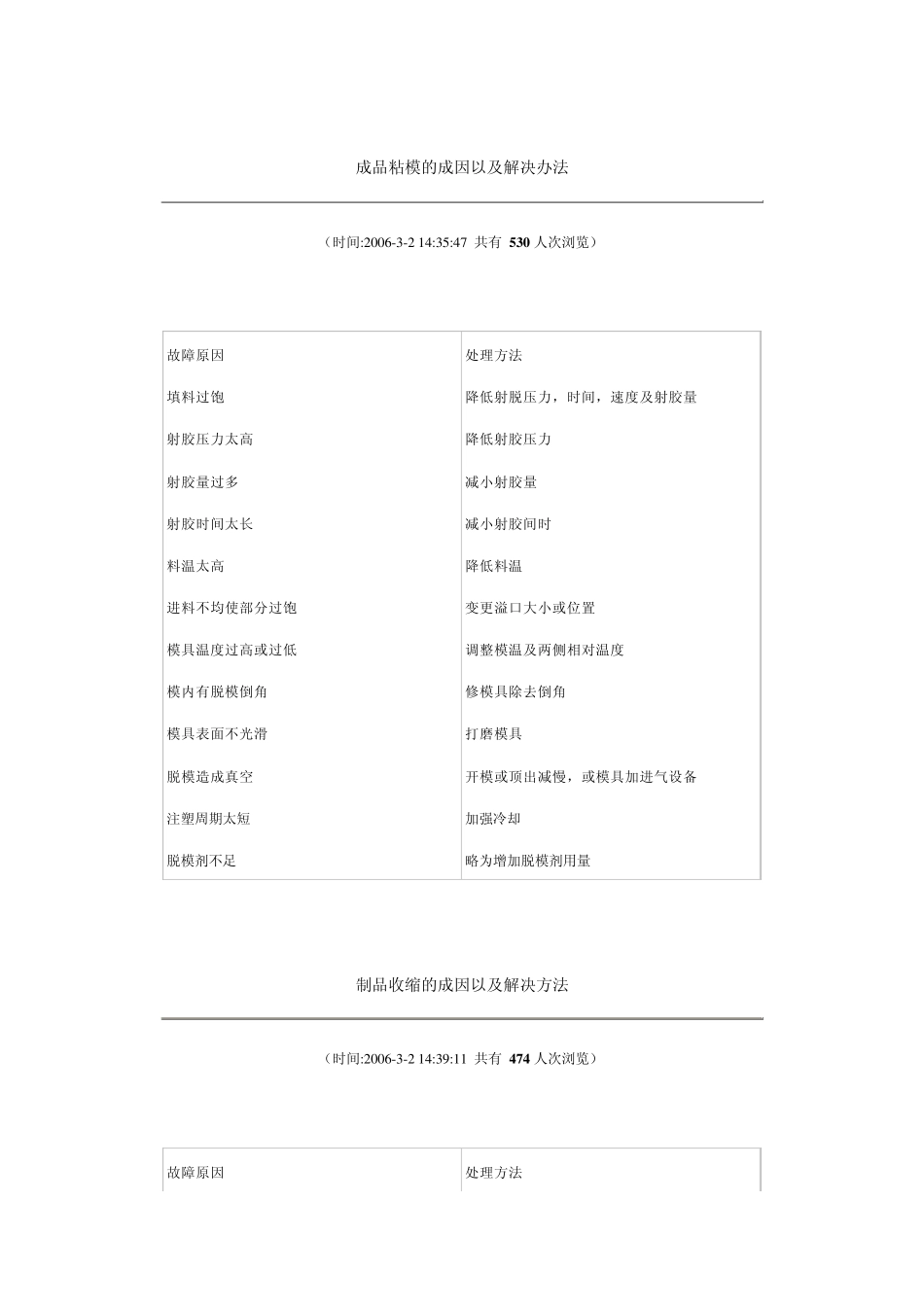

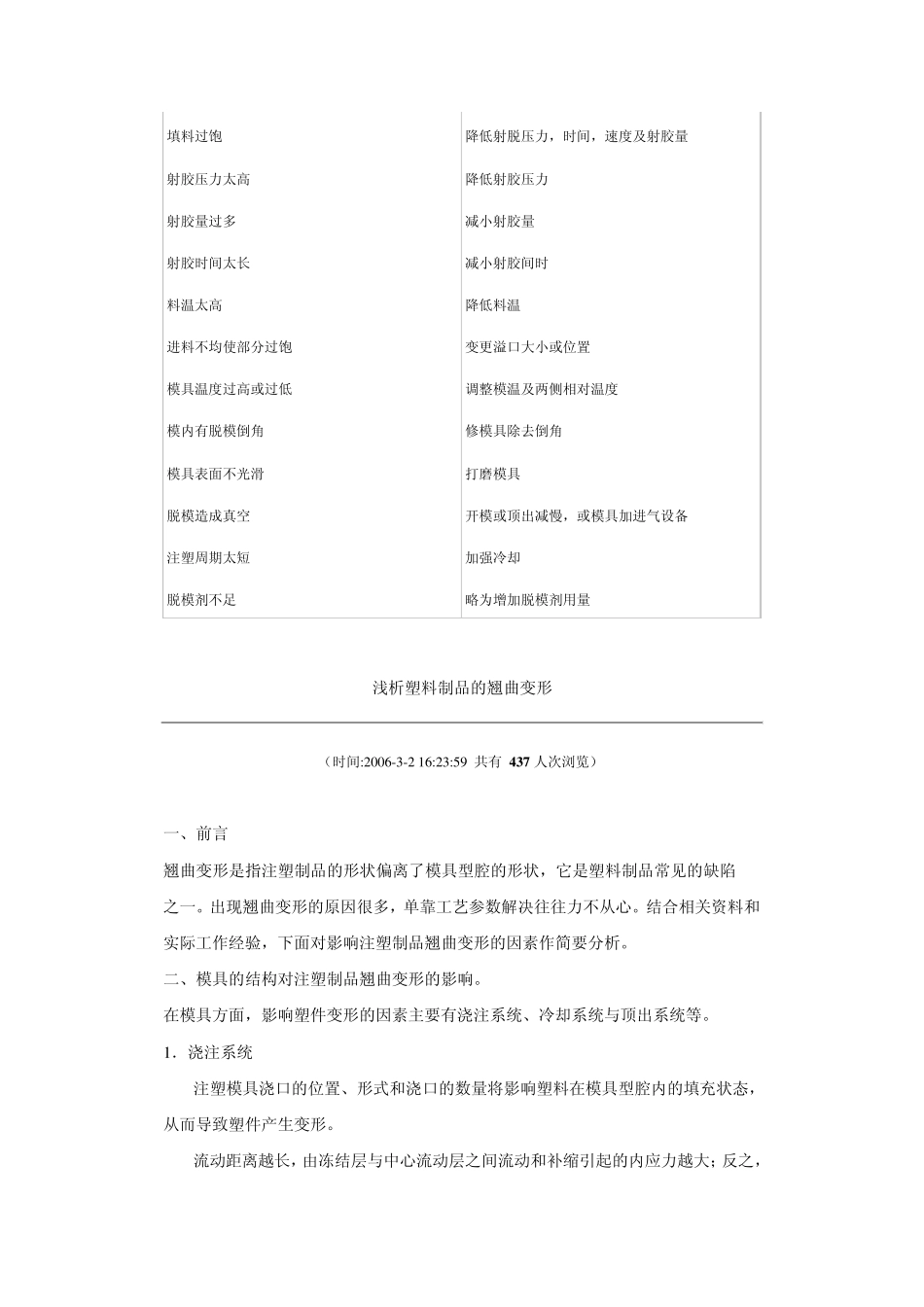

成品粘模的成因以及解决办法 (时间:2006-3-2 14:35:47 共有 5 3 0 人次浏览) 故障原因 处理方法 填料过饱 降低射脱压力,时间,速度及射胶量 射胶压力太高 降低射胶压力 射胶量过多 减小射胶量 射胶时间太长 减小射胶间时 料温太高 降低料温 进料不均使部分过饱 变更溢口大小或位置 模具温度过高或过低 调整模温及两侧相对温度 模内有脱模倒角 修模具除去倒角 模具表面不光滑 打磨模具 脱模造成真空 开模或顶出减慢,或模具加进气设备 注塑周期太短 加强冷却 脱模剂不足 略为增加脱模剂用量 制品收缩的成因以及解决方法 (时间:2006-3-2 14:39:11 共有 4 7 4 人次浏览) 故障原因 处理方法 填料过饱 降低射脱压力,时间,速度及射胶量 射胶压力太高 降低射胶压力 射胶量过多 减小射胶量 射胶时间太长 减小射胶间时 料温太高 降低料温 进料不均使部分过饱 变更溢口大小或位置 模具温度过高或过低 调整模温及两侧相对温度 模内有脱模倒角 修模具除去倒角 模具表面不光滑 打磨模具 脱模造成真空 开模或顶出减慢,或模具加进气设备 注塑周期太短 加强冷却 脱模剂不足 略为增加脱模剂用量 浅析塑料制品的翘曲变形 (时间:2006-3-2 16:23:59 共有 4 3 7 人次浏览) 一、前言 翘曲变形是指注塑制品的形状偏离了模具型腔的形状,它是塑料制品常见的缺陷之一。出现翘曲变形的原因很多,单靠工艺参数解决往往力不从心。结合相关资料和实际工作经验,下面对影响注塑制品翘曲变形的因素作简要分析。 二、模具的结构对注塑制品翘曲变形的影响。 在模具方面,影响塑件变形的因素主要有浇注系统、冷却系统与顶出系统等。 1.浇注系统 注塑模具浇口的位置、形式和浇口的数量将影响塑料在模具型腔内的填充状态,从而导致塑件产生变形。 流动距离越长,由冻结层与中心流动层之间流动和补缩引起的内应力越大;反之, 流动距离越短,从浇口到制件流动末端的流动时间越短,充模时冻结层厚度减薄,内应力降低,翘曲变形也会因此大为减少。一些平板形塑件,如果只使用一个中心浇口,因直径方向上的收缩率大于圆周方向上的收缩率,成型后的塑件会产生扭曲变形;若改用多个点浇口或薄膜型浇口,则可有效地防止翘曲变形。 当采用点浇口进行成型时,同样由于塑料收缩的异向性,浇口的位置、数量都对塑件的变形程度有很大的影响。 另外,多浇口的使用还能使塑料的流动比(L/t)缩短,...