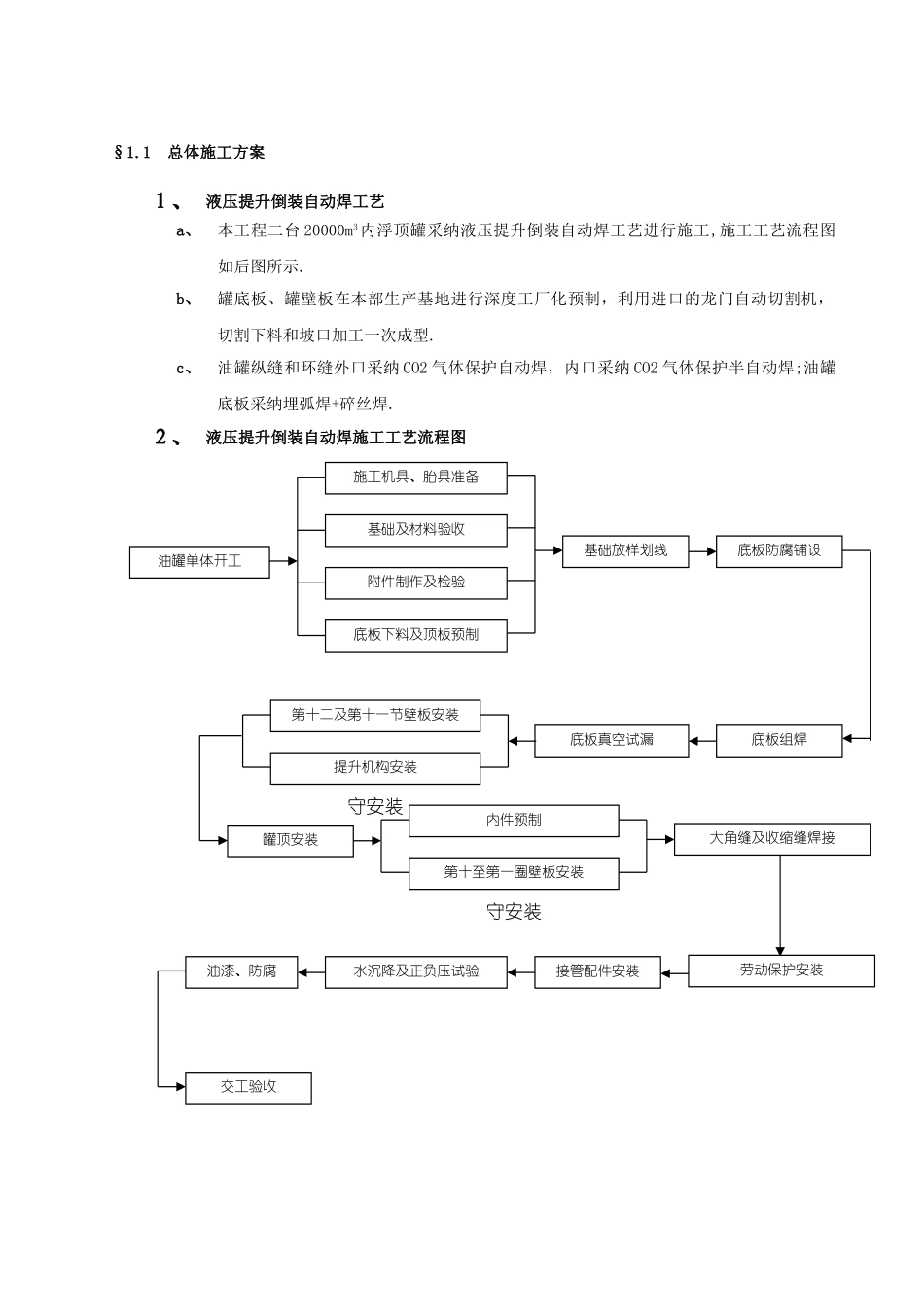

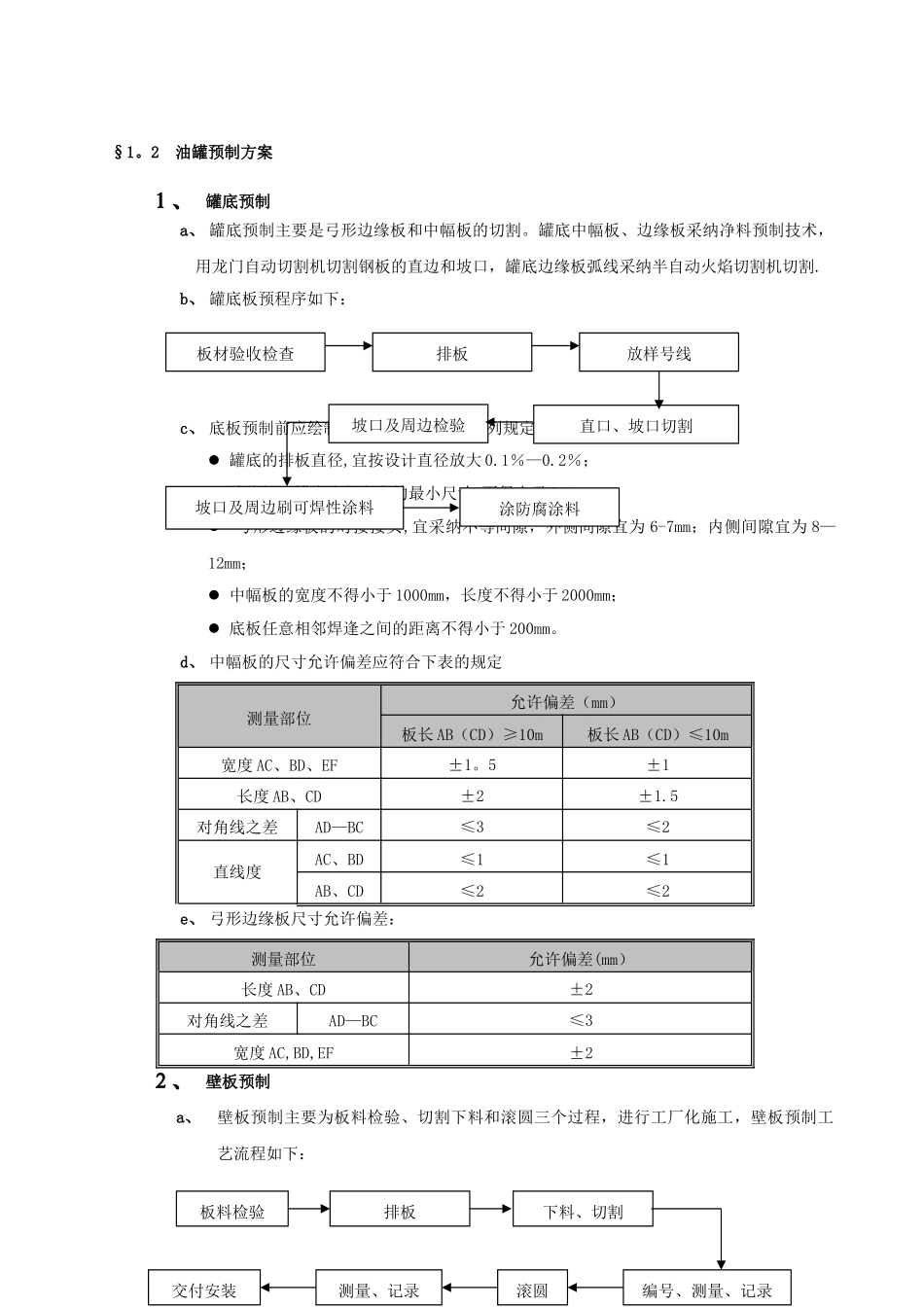

§1 施工方案§1.1 总体施工方案1、 液压提升倒装自动焊工艺a、本工程二台 20000m3内浮顶罐采纳液压提升倒装自动焊工艺进行施工,施工工艺流程图如后图所示.b、罐底板、罐壁板在本部生产基地进行深度工厂化预制,利用进口的龙门自动切割机,切割下料和坡口加工一次成型.c、油罐纵缝和环缝外口采纳 CO2 气体保护自动焊,内口采纳 CO2 气体保护半自动焊;油罐底板采纳埋弧焊+碎丝焊.2、 液压提升倒装自动焊施工工艺流程图油罐单体开工施工机具、胎具准备基础及材料验收附件制作及检验底板下料及顶板预制基础放样划线底板防腐铺设底板组焊底板真空试漏第十二及第十一节壁板安装提升机构安装守安装内件预制第十至第一圈壁板安装守安装罐顶安装大角缝及收缩缝焊接劳动保护安装接管配件安装水沉降及正负压试验油漆、防腐交工验收§1。2 油罐预制方案1、 罐底预制a、 罐底预制主要是弓形边缘板和中幅板的切割。罐底中幅板、边缘板采纳净料预制技术,用龙门自动切割机切割钢板的直边和坡口,罐底边缘板弧线采纳半自动火焰切割机切割.b、 罐底板预程序如下:c、 底板预制前应绘制排板图,并应符合下列规定 罐底的排板直径,宜按设计直径放大 0.1%—0.2%; 边缘板沿罐底半径方向的最小尺寸,不得小于 700mm;弓形边缘板的对接接头,宜采纳不等间隙,外侧间隙宜为 6-7mm;内侧间隙宜为 8—12mm; 中幅板的宽度不得小于 1000mm,长度不得小于 2000mm; 底板任意相邻焊逢之间的距离不得小于 200mm。d、 中幅板的尺寸允许偏差应符合下表的规定测量部位允许偏差(mm)板长 AB(CD)≥10m板长 AB(CD)≤10m宽度 AC、BD、EF±1。5±1长度 AB、CD±2±1.5对角线之差AD—BC≤3≤2直线度AC、BD≤1≤1AB、CD≤2≤2e、 弓形边缘板尺寸允许偏差:测量部位允许偏差(mm)长度 AB、CD±2对角线之差AD—BC≤3宽度 AC,BD,EF±22、 壁板预制a、壁板预制主要为板料检验、切割下料和滚圆三个过程,进行工厂化施工,壁板预制工艺流程如下:编号、测量、记录板料检验排板下料、切割滚圆测量、记录交付安装坡口及周边检验坡口及周边刷可焊性涂料涂防腐涂料板材验收检查排板放样号线直口、坡口切割b、壁板预制前,根据设计要求、施工法律规范及钢板实际到货规格绘制排板图,报设计及监理单位批准,并应符合下列要求:底圈壁板纵缝,宜向同一方向逐圈错开,其间距不得小于 500mm;底圈壁板纵向焊缝与罐底边缘板的对接缝之间的间距不得小...