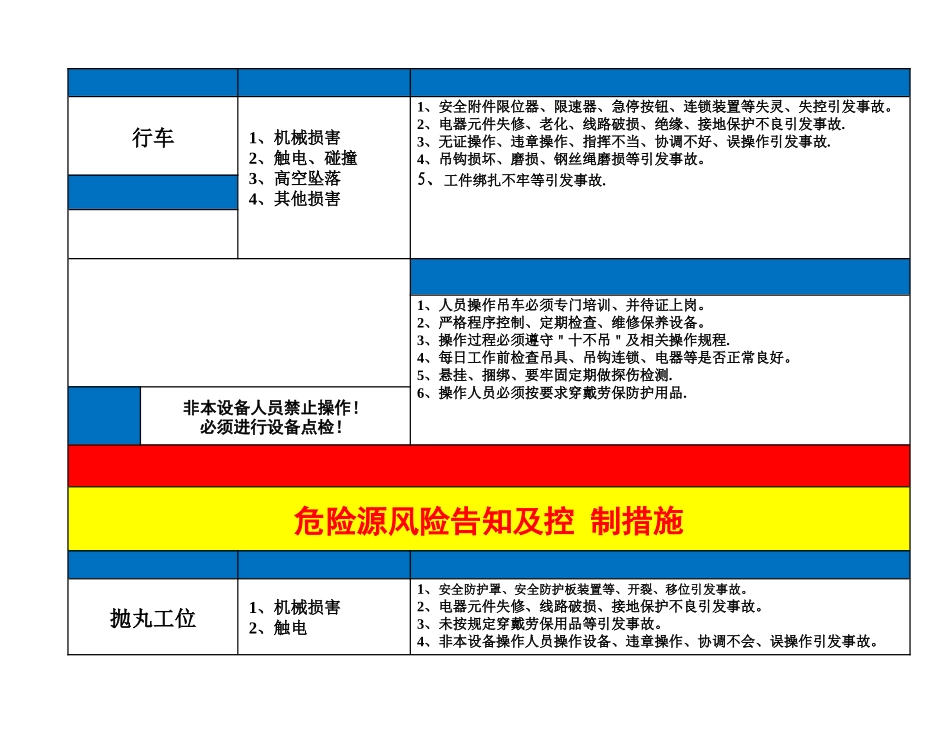

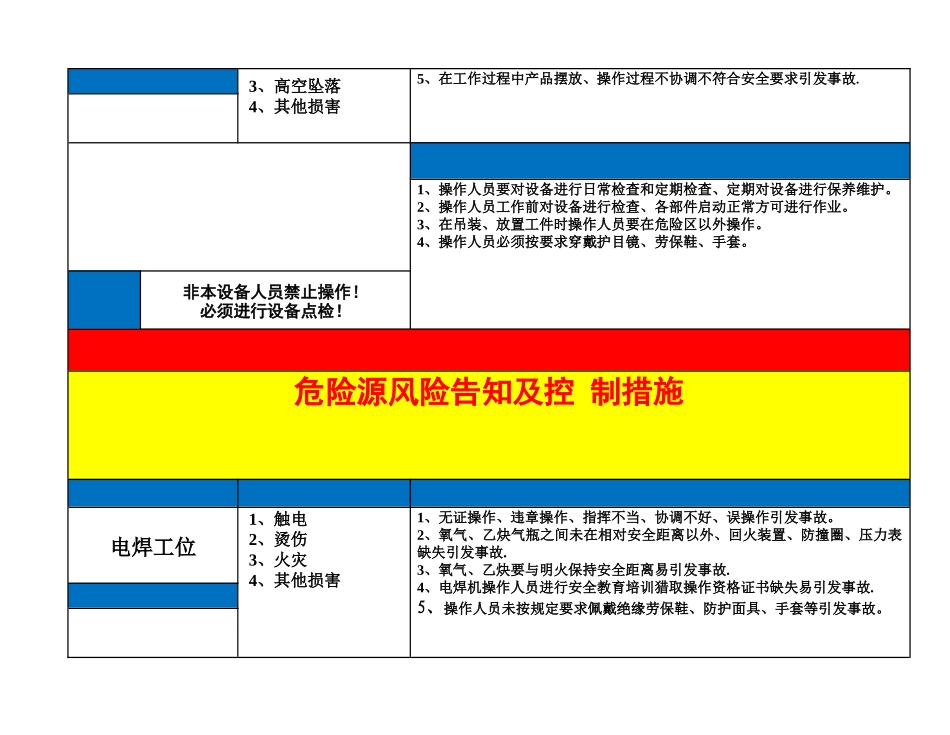

危险源风险告知及控 制措施机加工工位1、机械损害2、物体打击3、触电、烫伤4、其他损害1、安全防护、操控装置等故障、失控引发故障.2、维护不当电器原件失修、老化、线路破损、接地保护不良引发事故。3、非本设备操作人员操作设备、违章操作、指挥不当、协调不会、误操作引发事故.4、未按规定穿戴劳保用品等引发事故、戴线手套能引发缠绕事故。5、操作过程不协调,工件、工具摆放不符合安全要求引发事故。6、设备操作区地面有油污、铁屑不及时清理引发事故.1、操作人员必须经岗位培训合格方可上岗操作.2、操作人员熟知本岗位安全操作规程,并根据规程要求操作。3、工作前必须对设备进行检查,各部位正常方可进行操作。4、做好设备日常点检和定期检查,定期维护保养,设备有异常及时向机修车间报告,保证设备正常运转。5、操作人员必须按要求穿戴劳保防护用品。 防护服 劳保鞋 护目镜非本设备人员禁止操作!必须进行设备点检!危险源风险告知及控 制措施行车 1、机械损害 2、触电、碰撞 3、高空坠落 4、其他损害1、安全附件限位器、限速器、急停按钮、连锁装置等失灵、失控引发事故。2、电器元件失修、老化、线路破损、绝缘、接地保护不良引发事故.3、无证操作、违章操作、指挥不当、协调不好、误操作引发事故.4、吊钩损坏、磨损、钢丝绳磨损等引发事故。5、工件绑扎不牢等引发事故.1、人员操作吊车必须专门培训、并待证上岗。2、严格程序控制、定期检查、维修保养设备。3、操作过程必须遵守"十不吊"及相关操作规程.4、每日工作前检查吊具、吊钩连锁、电器等是否正常良好。5、悬挂、捆绑、要牢固定期做探伤检测.6、操作人员必须按要求穿戴劳保防护用品.非本设备人员禁止操作!必须进行设备点检!危险源风险告知及控 制措施抛丸工位 1、机械损害 2、触电1、安全防护罩、安全防护板装置等、开裂、移位引发事故。2、电器元件失修、线路破损、接地保护不良引发事故。3、未按规定穿戴劳保用品等引发事故。4、非本设备操作人员操作设备、违章操作、协调不会、误操作引发事故。 3、高空坠落 4、其他损害5、在工作过程中产品摆放、操作过程不协调不符合安全要求引发事故.1、操作人员要对设备进行日常检查和定期检查、定期对设备进行保养维护。2、操作人员工作前对设备进行检查、各部件启动正常方可进行作业。3、在吊装、放置工件时操作人员要在危险区以外操作。4、操作人员必须按要求穿戴护目镜、劳保鞋、手套。非本设备人员禁止操作!必须进...