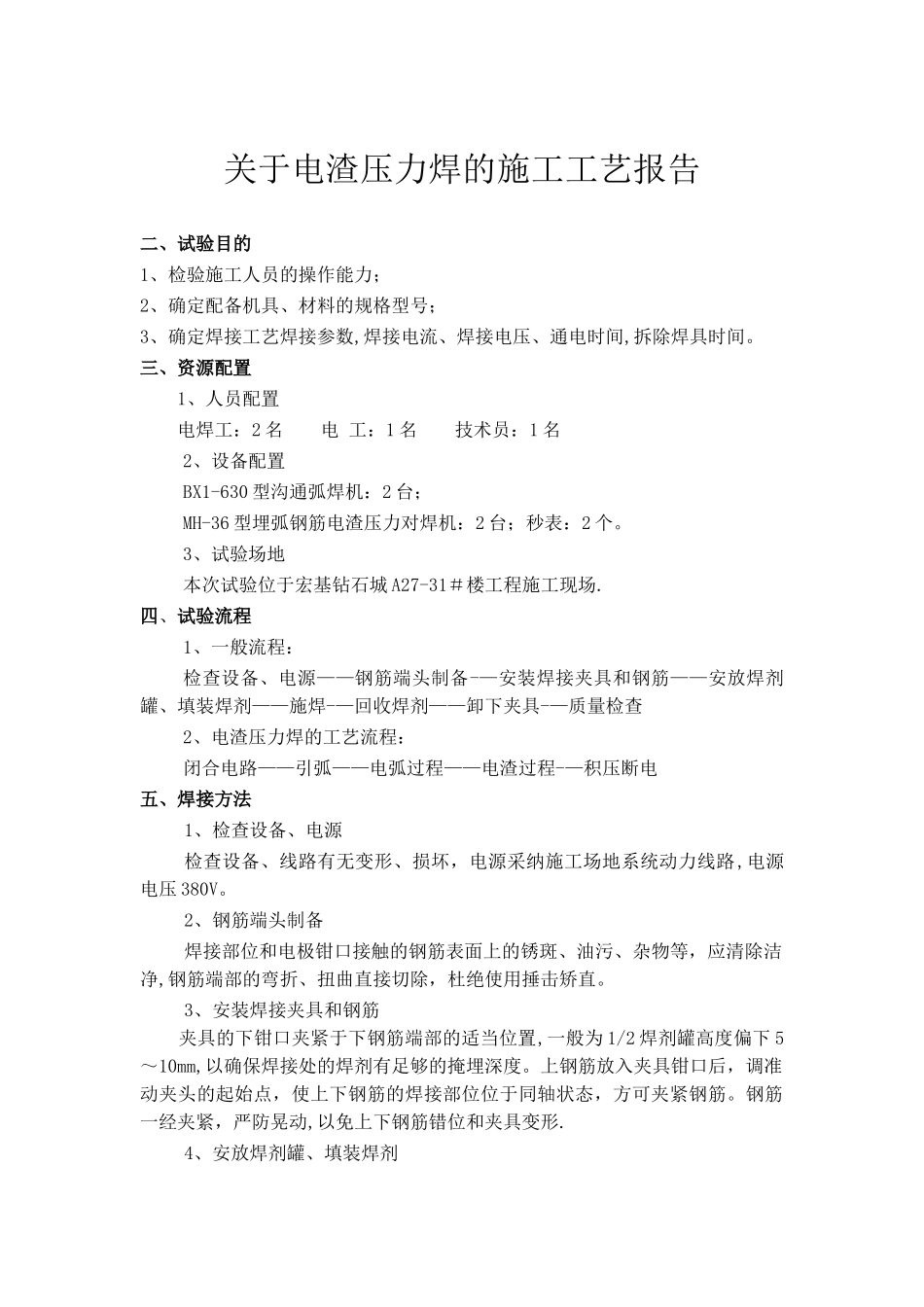

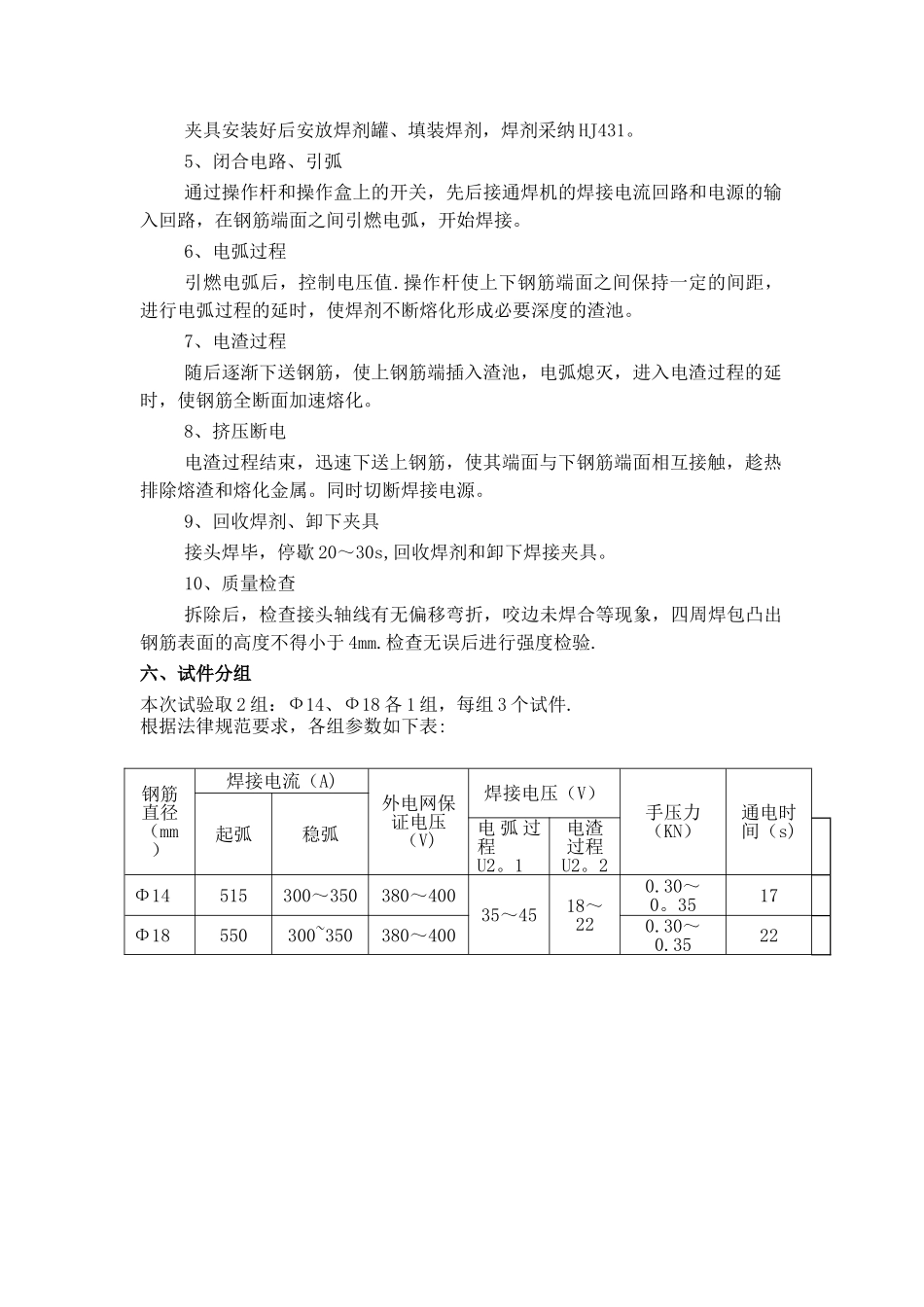

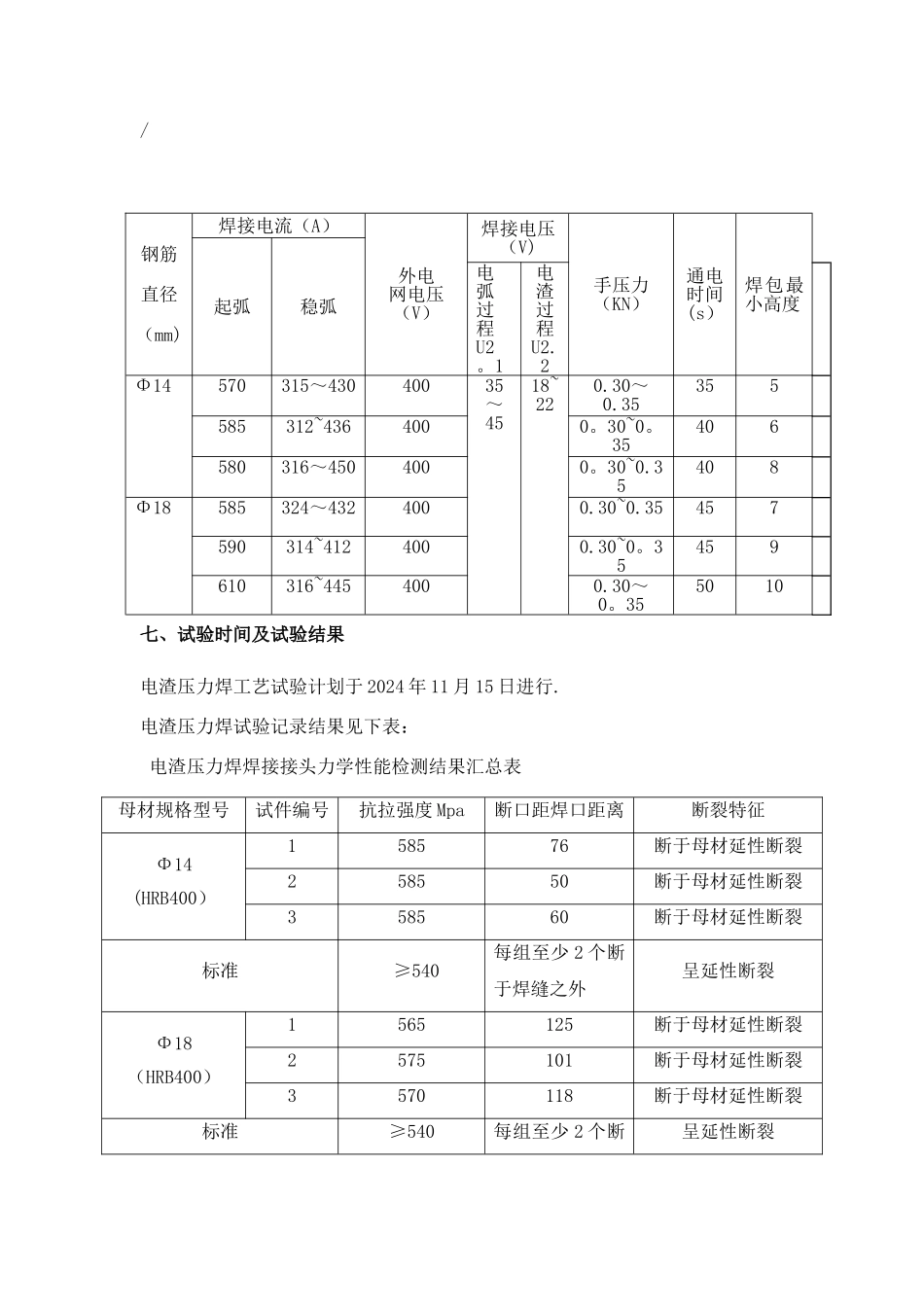

关于电渣压力焊的施工工艺报告二、试验目的1、检验施工人员的操作能力;2、确定配备机具、材料的规格型号;3、确定焊接工艺焊接参数,焊接电流、焊接电压、通电时间,拆除焊具时间。三、资源配置1、人员配置电焊工:2 名 电 工:1 名 技术员:1 名2、设备配置BX1-630 型沟通弧焊机:2 台;MH-36 型埋弧钢筋电渣压力对焊机:2 台;秒表:2 个。3、试验场地本次试验位于宏基钻石城 A27-31#楼工程施工现场.四、试验流程1、一般流程:检查设备、电源——钢筋端头制备-—安装焊接夹具和钢筋——安放焊剂罐、填装焊剂——施焊-—回收焊剂——卸下夹具-—质量检查2、电渣压力焊的工艺流程:闭合电路——引弧——电弧过程——电渣过程-—积压断电五、焊接方法1、检查设备、电源检查设备、线路有无变形、损坏,电源采纳施工场地系统动力线路,电源电压 380V。2、钢筋端头制备焊接部位和电极钳口接触的钢筋表面上的锈斑、油污、杂物等,应清除洁净,钢筋端部的弯折、扭曲直接切除,杜绝使用捶击矫直。3、安装焊接夹具和钢筋 夹具的下钳口夹紧于下钢筋端部的适当位置,一般为 1/2 焊剂罐高度偏下 5~10mm,以确保焊接处的焊剂有足够的掩埋深度。上钢筋放入夹具钳口后,调准动夹头的起始点,使上下钢筋的焊接部位位于同轴状态,方可夹紧钢筋。钢筋一经夹紧,严防晃动,以免上下钢筋错位和夹具变形.4、安放焊剂罐、填装焊剂夹具安装好后安放焊剂罐、填装焊剂,焊剂采纳 HJ431。5、闭合电路、引弧通过操作杆和操作盒上的开关,先后接通焊机的焊接电流回路和电源的输入回路,在钢筋端面之间引燃电弧,开始焊接。6、电弧过程引燃电弧后,控制电压值.操作杆使上下钢筋端面之间保持一定的间距,进行电弧过程的延时,使焊剂不断熔化形成必要深度的渣池。7、电渣过程随后逐渐下送钢筋,使上钢筋端插入渣池,电弧熄灭,进入电渣过程的延时,使钢筋全断面加速熔化。8、挤压断电电渣过程结束,迅速下送上钢筋,使其端面与下钢筋端面相互接触,趁热排除熔渣和熔化金属。同时切断焊接电源。9、回收焊剂、卸下夹具接头焊毕,停歇 20~30s,回收焊剂和卸下焊接夹具。10、质量检查拆除后,检查接头轴线有无偏移弯折,咬边未焊合等现象,四周焊包凸出钢筋表面的高度不得小于 4mm.检查无误后进行强度检验.六、试件分组本次试验取 2 组:Ф14、Ф18 各 1 组,每组 3 个试件.根据法律规范要求,各组参数如下表:钢筋直径(mm)焊接电流(A)外电网保证电压(V)焊...