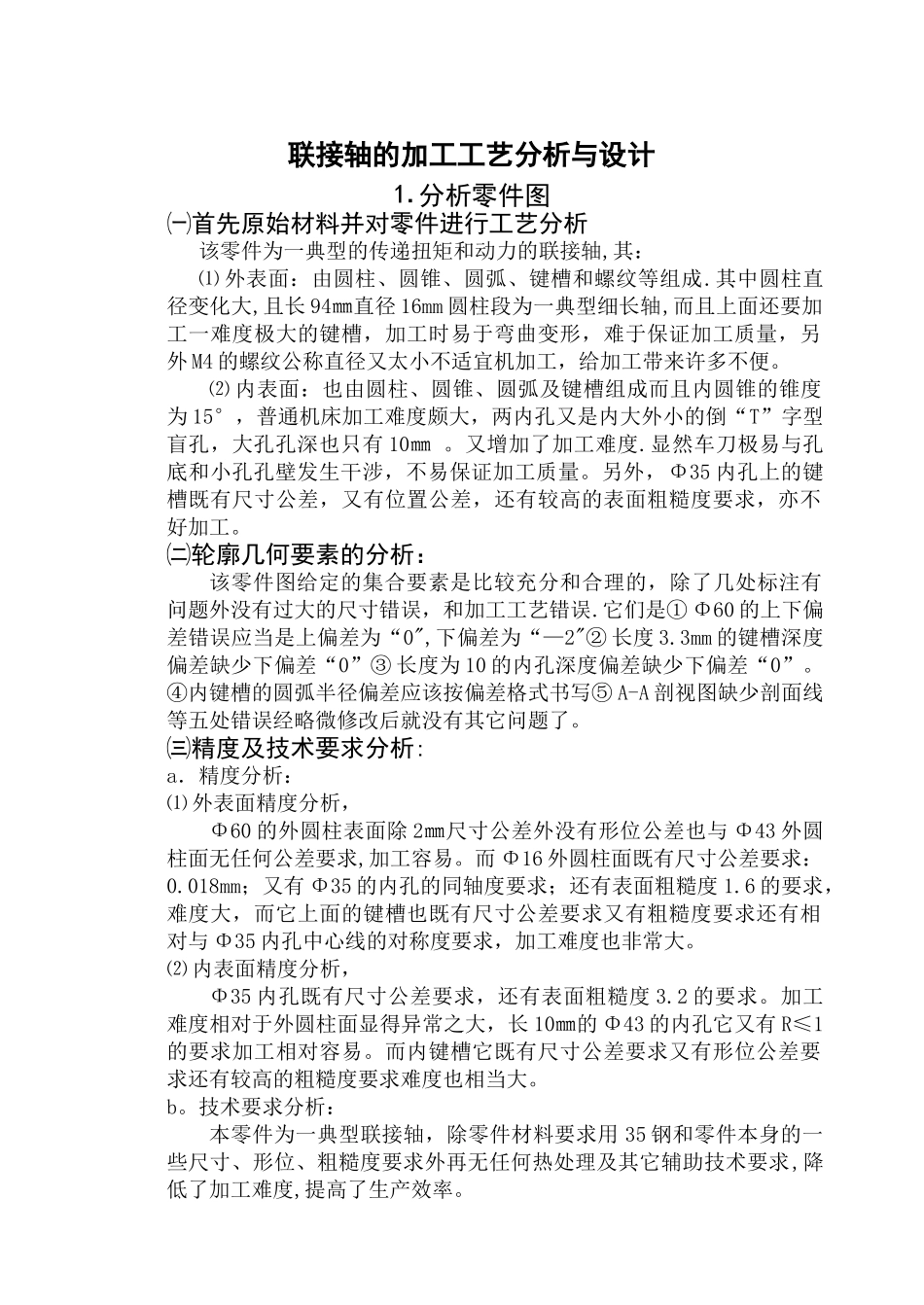

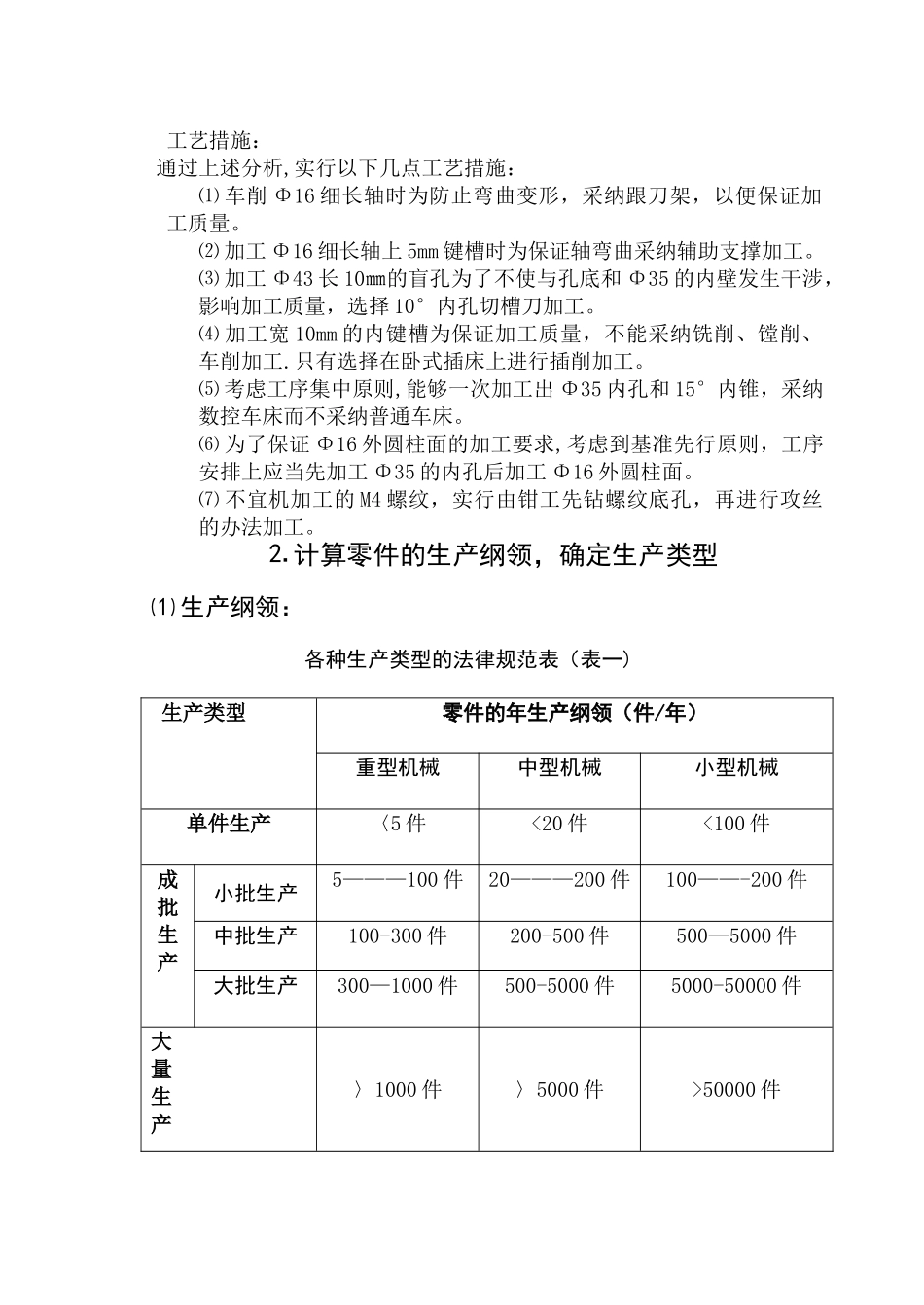

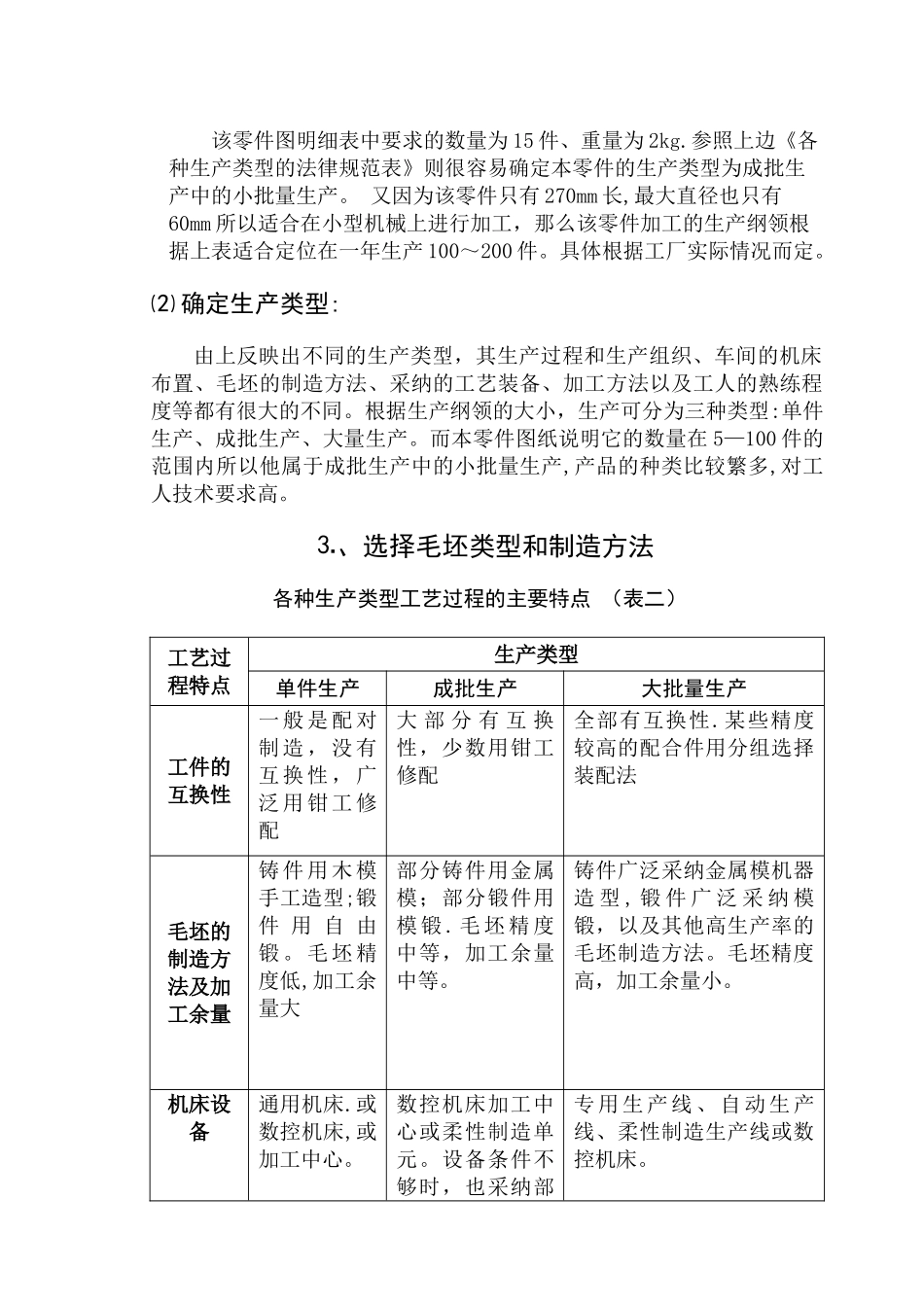

联接轴的加工工艺分析与设计⒈ 分析零件图㈠首先原始材料并对零件进行工艺分析该零件为一典型的传递扭矩和动力的联接轴,其:⑴ 外表面:由圆柱、圆锥、圆弧、键槽和螺纹等组成.其中圆柱直径变化大,且长 94㎜直径 16mm 圆柱段为一典型细长轴,而且上面还要加工一难度极大的键槽,加工时易于弯曲变形,难于保证加工质量,另外 M4 的螺纹公称直径又太小不适宜机加工,给加工带来许多不便。⑵ 内表面:也由圆柱、圆锥、圆弧及键槽组成而且内圆锥的锥度为 15°,普通机床加工难度颇大,两内孔又是内大外小的倒“T”字型盲孔,大孔孔深也只有 10㎜ 。又增加了加工难度.显然车刀极易与孔底和小孔孔壁发生干涉,不易保证加工质量。另外,Φ35 内孔上的键槽既有尺寸公差,又有位置公差,还有较高的表面粗糙度要求,亦不好加工。㈡轮廓几何要素的分析:该零件图给定的集合要素是比较充分和合理的,除了几处标注有问题外没有过大的尺寸错误,和加工工艺错误.它们是① Φ60 的上下偏差错误应当是上偏差为“0",下偏差为“—2"② 长度 3.3mm 的键槽深度偏差缺少下偏差“0”③ 长度为 10 的内孔深度偏差缺少下偏差“0”。④内键槽的圆弧半径偏差应该按偏差格式书写⑤ A-A 剖视图缺少剖面线等五处错误经略微修改后就没有其它问题了。㈢精度及技术要求分析:a.精度分析:⑴ 外表面精度分析,Φ60 的外圆柱表面除 2㎜尺寸公差外没有形位公差也与 Φ43 外圆柱面无任何公差要求,加工容易。而 Φ16 外圆柱面既有尺寸公差要求:0.018mm;又有 Φ35 的内孔的同轴度要求;还有表面粗糙度 1.6 的要求,难度大,而它上面的键槽也既有尺寸公差要求又有粗糙度要求还有相对与 Φ35 内孔中心线的对称度要求,加工难度也非常大。⑵ 内表面精度分析,Φ35 内孔既有尺寸公差要求,还有表面粗糙度 3.2 的要求。加工难度相对于外圆柱面显得异常之大,长 10㎜的 Φ43 的内孔它又有 R≤1的要求加工相对容易。而内键槽它既有尺寸公差要求又有形位公差要求还有较高的粗糙度要求难度也相当大。b。技术要求分析:本零件为一典型联接轴,除零件材料要求用 35 钢和零件本身的一些尺寸、形位、粗糙度要求外再无任何热处理及其它辅助技术要求,降低了加工难度,提高了生产效率。工艺措施:通过上述分析,实行以下几点工艺措施:⑴ 车削 Φ16 细长轴时为防止弯曲变形,采纳跟刀架,以便保证加工质量。⑵ 加工 Φ16 细长轴上 5mm 键槽时为保证轴...