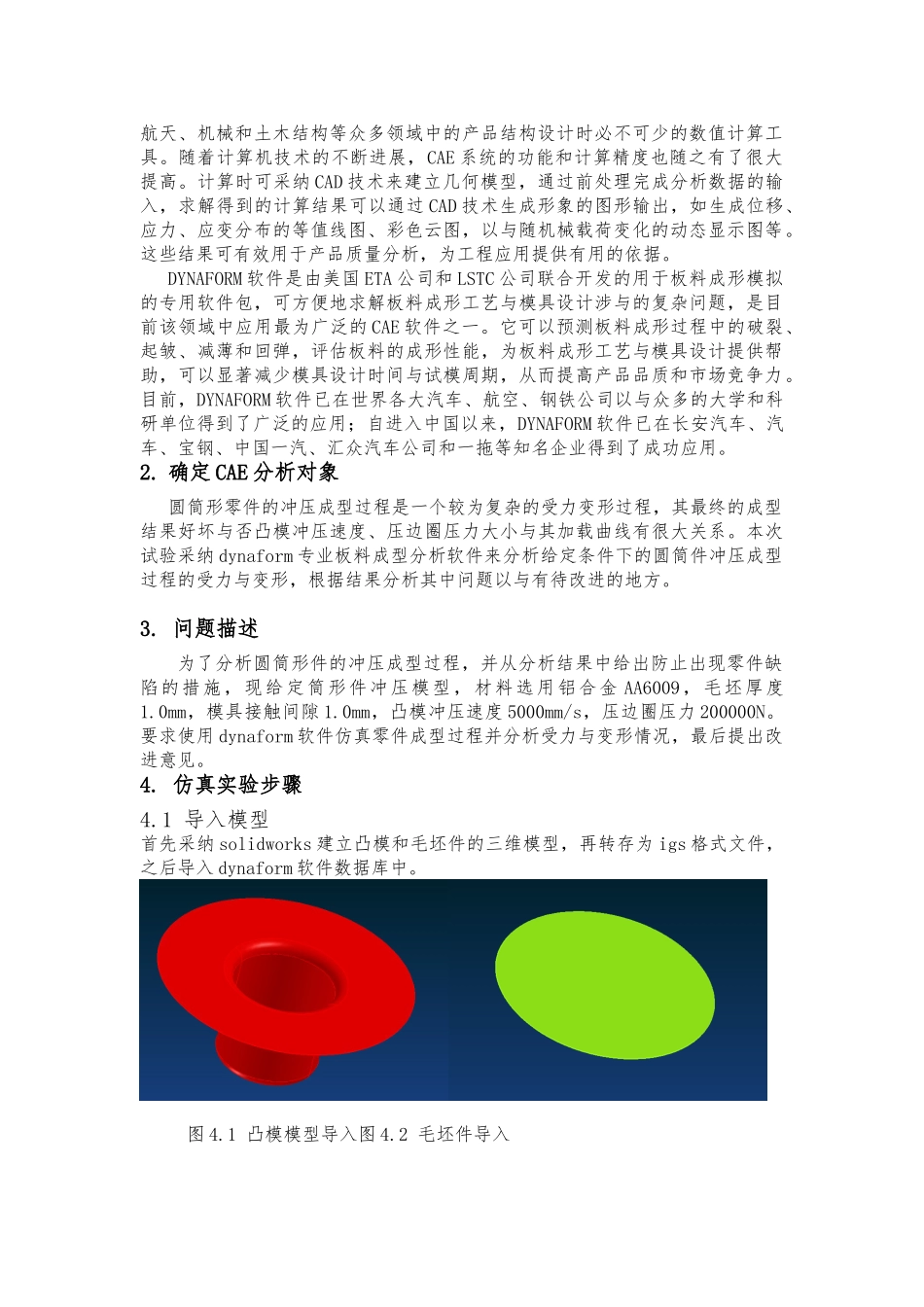

CAE 实验报告学 号:学院( 系 ):机械工程专 业 :机械制造与自动化题 目 :基于 dynaform 的筒形件冲压成型仿真 2024 年 4 月1. CAE 在讨论领域的应用CAE 软件从 60 年代初在工程上开始使用到今日,已经历了 40 多年的进展历史,其理论和算法都经历了从蓬勃进展到日趋成熟的过程,现已成为在航空、航天、机械和土木结构等众多领域中的产品结构设计时必不可少的数值计算工具。随着计算机技术的不断进展,CAE 系统的功能和计算精度也随之有了很大提高。计算时可采纳 CAD 技术来建立几何模型,通过前处理完成分析数据的输入,求解得到的计算结果可以通过 CAD 技术生成形象的图形输出,如生成位移、应力、应变分布的等值线图、彩色云图,以与随机械载荷变化的动态显示图等。这些结果可有效用于产品质量分析,为工程应用提供有用的依据。DYNAFORM 软件是由美国 ETA 公司和 LSTC 公司联合开发的用于板料成形模拟的专用软件包,可方便地求解板料成形工艺与模具设计涉与的复杂问题,是目前该领域中应用最为广泛的 CAE 软件之一。它可以预测板料成形过程中的破裂、起皱、减薄和回弹,评估板料的成形性能,为板料成形工艺与模具设计提供帮助,可以显著减少模具设计时间与试模周期,从而提高产品品质和市场竞争力。目前,DYNAFORM 软件已在世界各大汽车、航空、钢铁公司以与众多的大学和科研单位得到了广泛的应用;自进入中国以来,DYNAFORM 软件已在长安汽车、汽车、宝钢、中国一汽、汇众汽车公司和一拖等知名企业得到了成功应用。2. 确定 CAE 分析对象圆筒形零件的冲压成型过程是一个较为复杂的受力变形过程,其最终的成型结果好坏与否凸模冲压速度、压边圈压力大小与其加载曲线有很大关系。本次试验采纳 dynaform 专业板料成型分析软件来分析给定条件下的圆筒件冲压成型过程的受力与变形,根据结果分析其中问题以与有待改进的地方。3. 问题描述为了分析圆筒形件的冲压成型过程,并从分析结果中给出防止出现零件缺陷的措施,现给定筒形件冲压模型,材料选用铝合金 AA6009,毛坯厚度1.0mm,模具接触间隙 1.0mm,凸模冲压速度 5000mm/s,压边圈压力 200000N。要求使用 dynaform 软件仿真零件成型过程并分析受力与变形情况,最后提出改进意见。4. 仿真实验步骤4.1 导入模型首先采纳 solidworks 建立凸模和毛坯件的三维模型,再转存为 igs 格式文件,之后导入 dynaform 软件数据库中。图 4.1 凸模模型导...