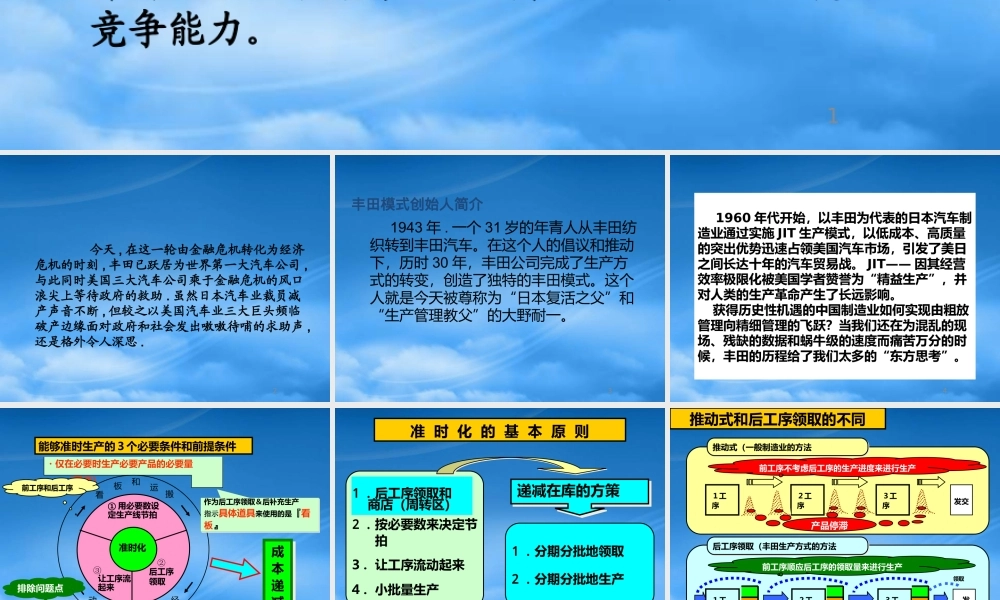

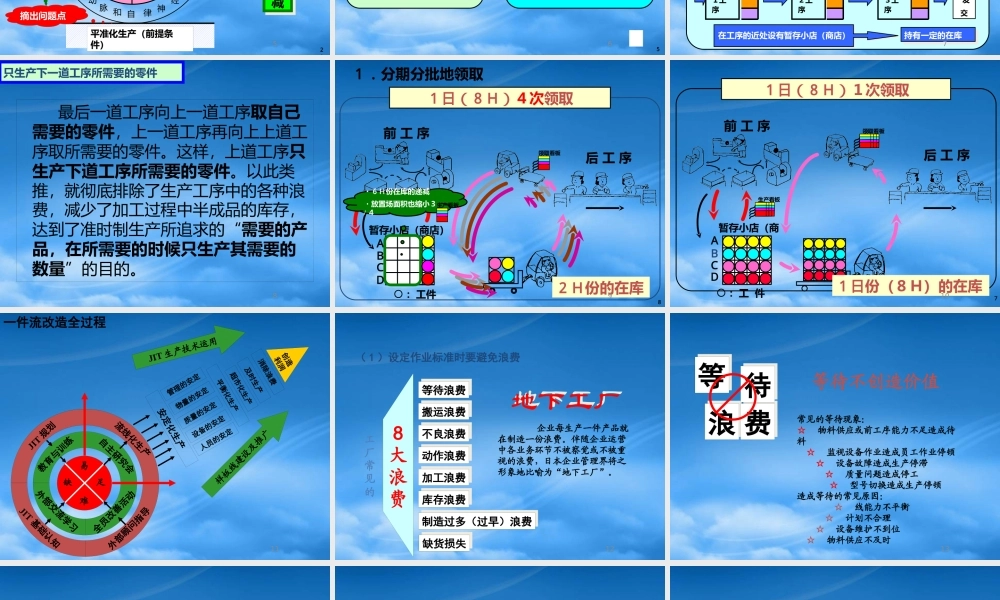

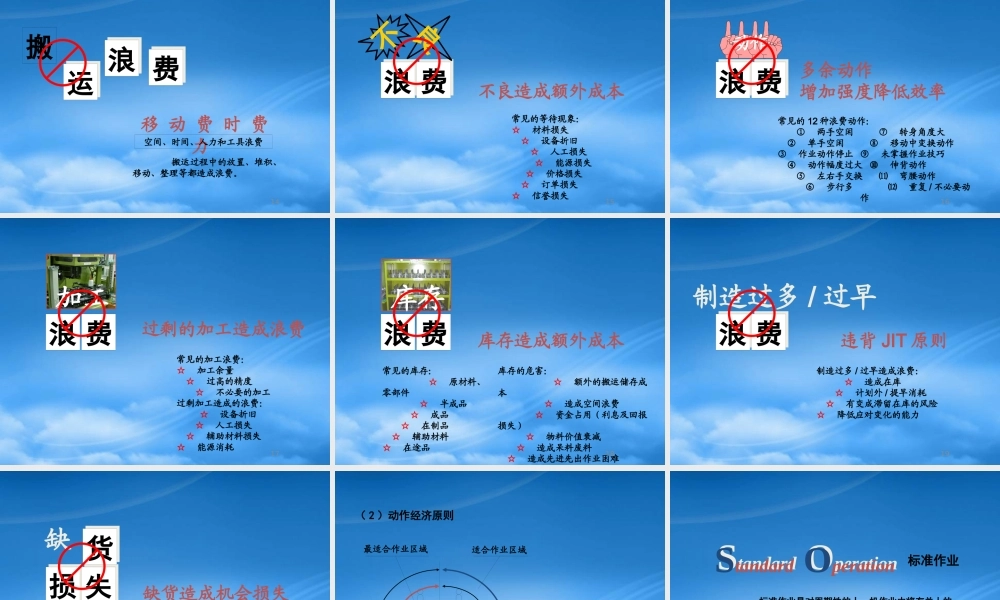

提 要 在企业每生产一件产品就在制造一份浪费。伴随企业运营中各业务环节不被察觉或不被重视的浪费,日本企业管理界将之形象地比喻为“地下工厂”。 从浑沌走向成熟的中国市场,价格战此起彼伏,从产品上市到退出市场,其周期之短、降价之快已今非昔比,成本能力成为企业的基础竞争能力。1 今天 , 在这一轮由金融危机转化为经济危机的时刻 , 丰田已跃居为世界第一大汽车公司 ,与此同时美国三大汽车公司乘于金融危机的风口浪尖上等待政府的救助 . 虽然日本汽车业裁员减产声音不断 , 但较之以美国汽车业三大巨头频临破产边缘面对政府和社会发出嗷嗷待哺的求助声 ,还是格外令人深思 . 2丰田模式创始人简介 1943 年 . 一个 31 岁的年青人从丰田纺织转到丰田汽车。在这个人的倡议和推动下,历时 30 年,丰田公司完成了生产方式的转变,创造了独特的丰田模式。这个人就是今天被尊称为“日本复活之父”和“生产管理教父”的大野耐一。 3 1960 年代开始,以丰田为代表的日本汽车制造业通过实施 JIT 生产模式,以低成本、高质量的突出优势迅速占领美国汽车市场,引发了美日之间长达十年的汽车贸易战。 JIT—— 因其经营效率极限化被美国学者赞誉为“精益生产”,并对人类的生产革命产生了长远影响。 获得历史性机遇的中国制造业如何实现由粗放管理向精细管理的飞跃?当我们还在为混乱的现场、残缺的数据和蜗牛级的速度而痛苦万分的时候,丰田的历程给了我们太多的“东方思考”。4准时化平准化生产(前提条件)能够准时生产的3个必要条件和前提条件后工序领取②① 用必要数设 定生产线节拍让工序流 起来 ③动脉 和 自律 神经作为后工序领取&后补充生产指示具体道具来使用的是『看板』作为后工序领取&后补充生产指示具体道具来使用的是『看板』成本递减成本递减・仅在必要时生产必要产品的必要量 (搬运) 看板运和搬摘出问题点排除问题点前工序和后工序2951.后工序领取和 商店(周转区)2.按必要数来决定节 拍3.让工序流动起来4.小批量生产准 时 化 的 基 本 原 则1.分期分批地领取2.分期分批地生产5递减在库的方策6后工序领取(丰田生产方式的方法后工序领取(丰田生产方式的方法推动式(一般制造业的方法推动式(一般制造业的方法1工序2工序3工序1工序2工序3工序 发交前工序顺应后工序的领取量来进行生产领取持有一定的在库持有一定的在库在工序的近处设有暂存小店(商店)推...