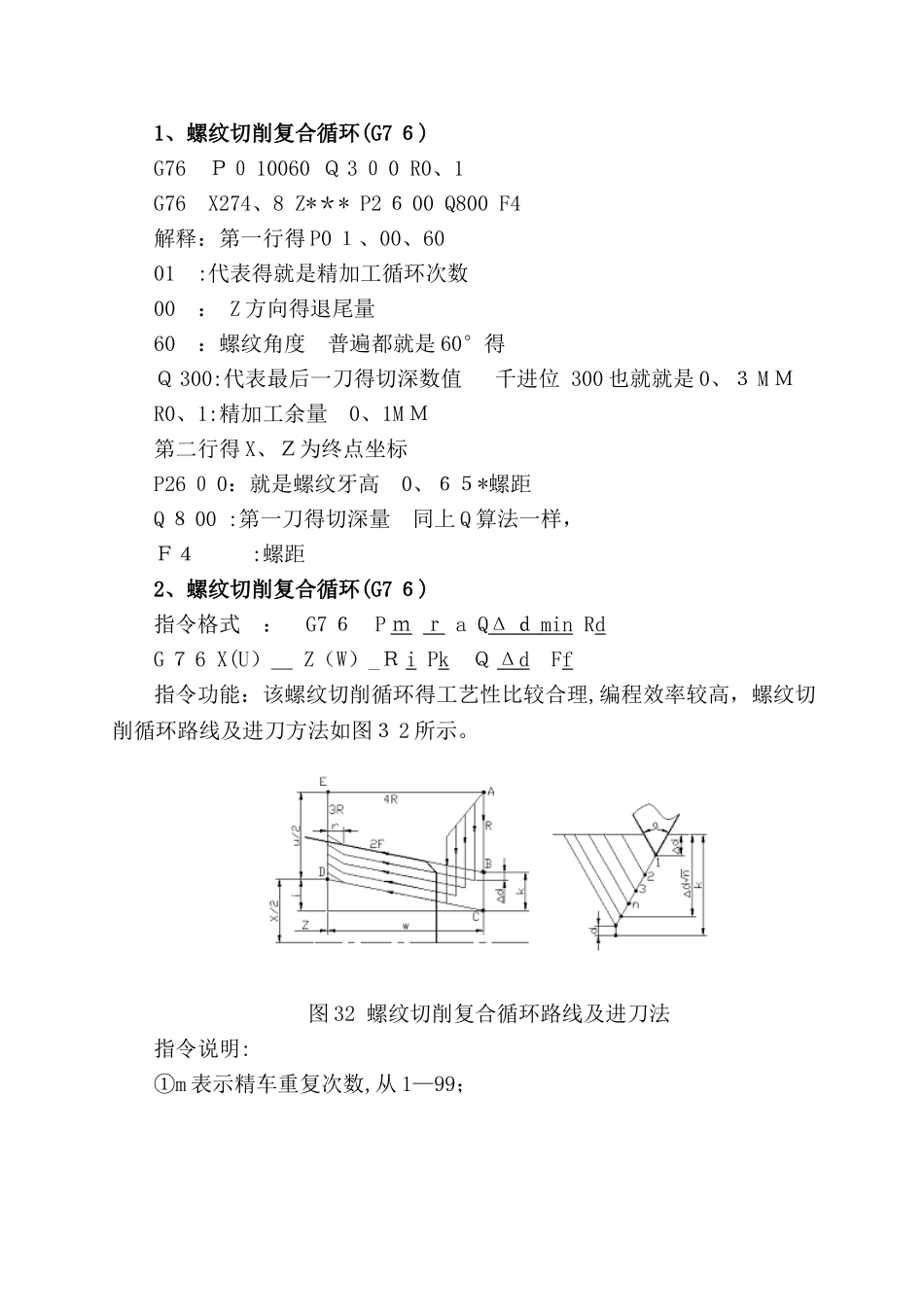

1、螺纹切削复合循环(G7 6)G76 P0 10060 Q 3 0 0 R0、1G76 X274、8 Z*** P2 6 00 Q800 F4解释:第一行得 P0 1、00、60 01 :代表得就是精加工循环次数00 : Z 方向得退尾量60 :螺纹角度 普遍都就是 60°得Q 300:代表最后一刀得切深数值 千进位 300 也就就是 0、3 M MR0、1:精加工余量 0、1M M第二行得 X、Z为终点坐标P26 0 0:就是螺纹牙高 0、65*螺距Q 8 00 :第一刀得切深量 同上 Q 算法一样,F4 :螺距2、螺纹切削复合循环(G7 6)指令格式 : G7 6 P m r a QΔ d min RdG 7 6 X(U)_ Z(W)_R i Pk Q Δd Ff指令功能:该螺纹切削循环得工艺性比较合理,编程效率较高,螺纹切削循环路线及进刀方法如图3 2 所示。图 32 螺纹切削复合循环路线及进刀法指令说明:①m 表示精车重复次数,从 1—99;②r 表示斜向退刀量单位数,或螺纹尾端倒角值,在0、0f—9、9 f之间,以0、1f 为一单位,(即为 0、1 得整数倍),用0 0-99 两位数字指定,(其中 f 为螺纹导程);③a 表示刀尖角度;从 8 0°、6 0°、55°、3 0°、29°、0°六个角度选择;④Δ d m i n:表示最小切削深度,当计算深度小于 Δdm i n,则取Δdmin 作为切削深度;⑤d:表示精加工余量,用半径编程指定;Δd :表示第一次粗切深(半径值);⑥X 、Z:表示螺纹终点得坐标值;⑦U:表示增量坐标值;⑧W:表示增量坐标值;⑨ I:表示锥螺纹得半径差,若 I=0,则为直螺纹;⑩ k:表示螺纹高度(X 方向半径值);3、G7 6 螺纹车削实例图 33 所示为零件轴上 得一段直螺纹,螺纹高度为 3、68,螺距为 6,螺纹尾端倒角为1、1L,刀尖角为 60°,第一次车削深度 1、8,最小车削深度0、1,精车余量 0、2,精车削次数 1 次,螺纹车削前先精车削外圆柱面,其数控程序如下:图 33 螺纹切削多次循环G 76 指令编程实例O0 0 28 /程序编号N 0 G 5 0 X8 0、0 Z130、0; /设置工件原点在左端面N 2 G 3 0 U 0 W0; /返回第二参考点N4 G 96 S200 T 0 101 M 08 M 0 3; /指定切削速度为 200m/mi n,调外圆车刀N6 G00 X 68、0 Z132、0; /快速走到外圆车削起点(68、0,132、0)N 7 G4 2 G01 Z130、0 F0、2;N 8 Z2 9、0 F0、2; /外圆车削N9 G4 0 G0 0 U 1 0、0;N 1 0 G30 U 0...