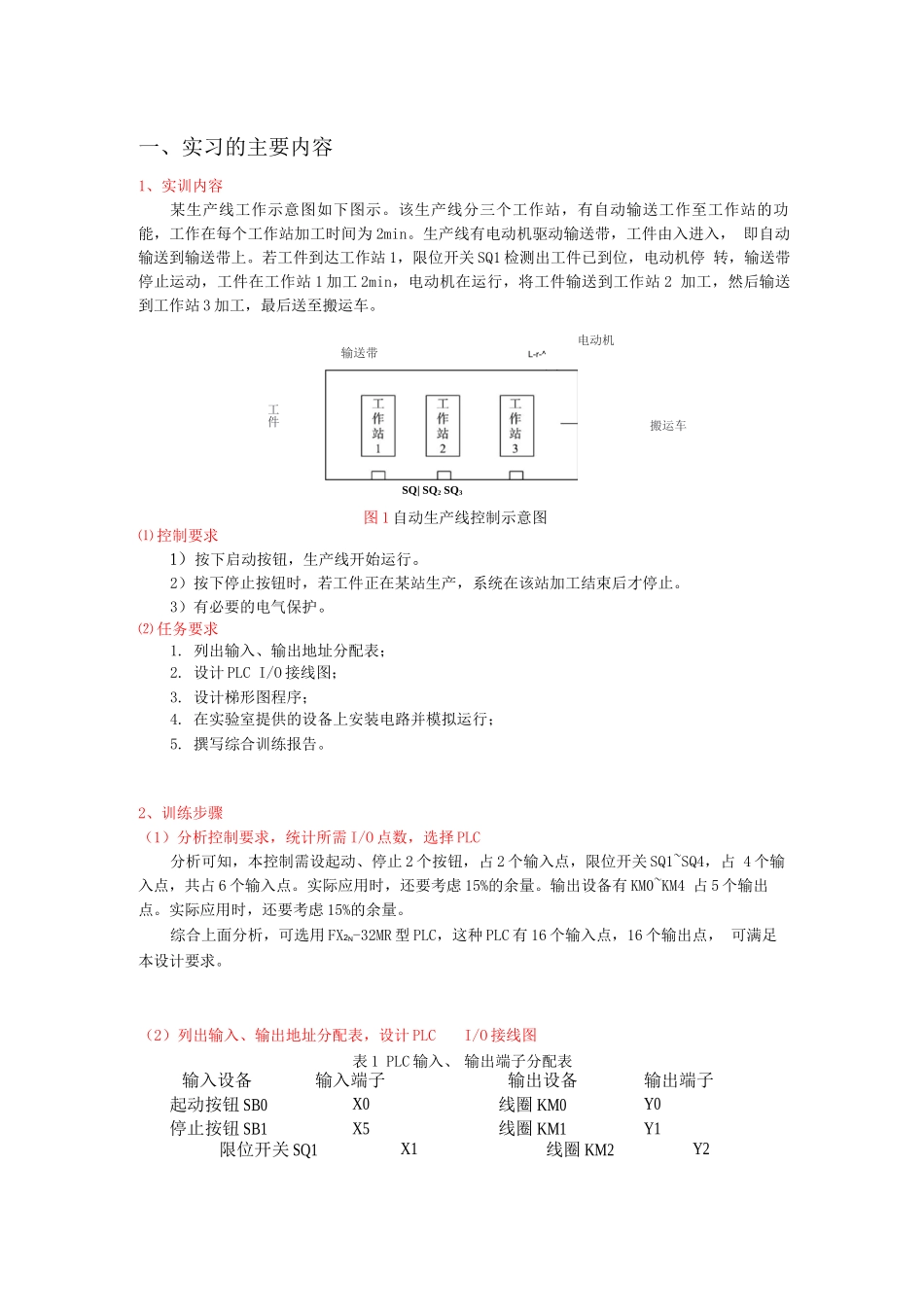

一、实习的主要内容1、实训内容某生产线工作示意图如下图示。该生产线分三个工作站,有自动输送工作至工作站的功 能,工作在每个工作站加工时间为 2min。生产线有电动机驱动输送带,工件由入进入, 即自动输送到输送带上。若工件到达工作站 1,限位开关 SQ1 检测出工件已到位,电动机停 转,输送带停止运动,工件在工作站 1 加工 2min,电动机在运行,将工件输送到工作站 2 加工,然后输送到工作站 3 加工,最后送至搬运车。⑴ 控制要求1)按下启动按钮,生产线开始运行。2)按下停止按钮时,若工件正在某站生产,系统在该站加工结束后才停止。3)有必要的电气保护。⑵ 任务要求1. 列出输入、输出地址分配表;2. 设计 PLC I/O 接线图;3. 设计梯形图程序;4. 在实验室提供的设备上安装电路并模拟运行;5. 撰写综合训练报告。2、训练步骤(1)分析控制要求,统计所需 I/O 点数,选择 PLC分析可知,本控制需设起动、停止 2 个按钮,占 2 个输入点,限位开关 SQ1~SQ4,占 4 个输入点,共占 6 个输入点。实际应用时,还要考虑 15%的余量。输出设备有 KM0~KM4 占 5 个输出点。实际应用时,还要考虑 15%的余量。综合上面分析,可选用 FX2N-32MR 型 PLC,这种 PLC 有 16 个输入点,16 个输出点, 可满足本设计要求。(2)列出输入、输出地址分配表,设计 PLCI/O 接线图表 1 PLC 输入、 输出端子分配表输入设备输入端子输出设备输出端子起动按钮 SB0X0线圈 KM0Y0停止按钮 SB1X5线圈 KM1Y1限位开关 SQ1X1线圈 KM2Y2电动机工件搬运车输送带L-r-^SQ| SQ2 SQ3图 1 自动生产线控制示意图限位开关 SQ2X2线圈 KM3Y3限位开关 SQ3X3线圈 KM4Y4限位开关 SQ4X4图 2 PLC I/O 接线图(3)设计 PLC 控制程序本设计运用步进顺控指令来编程。根据系统功能,整个系统功能分为启动电机初始状态、加工站 1 加工、加工站 2 加工、 加工站 3 加工、小车搬运 5 个状态。对每个状态分配状态元件,并确定它们的三要素。见表 2。表 2 工序状态元件分配、三要素确定工序分配的状态元件驱动的负载转移条件转移目标0 初始状态S0电机运转X0(SB1)S211 站 1S21输 出 线 圈 Y 1 ( 站 1 加工)X1(SQ1)S222 站 2S22输 出 线 圈 Y 2 ( 站 2 加工)X2(SQ2)S233 站 3S23输出线圈 Y3(站 2 加工)X3(SQ2)S24输出线圈 Y4 (小车搬X4(SB0)4 小车S24运)S05 停止输出...