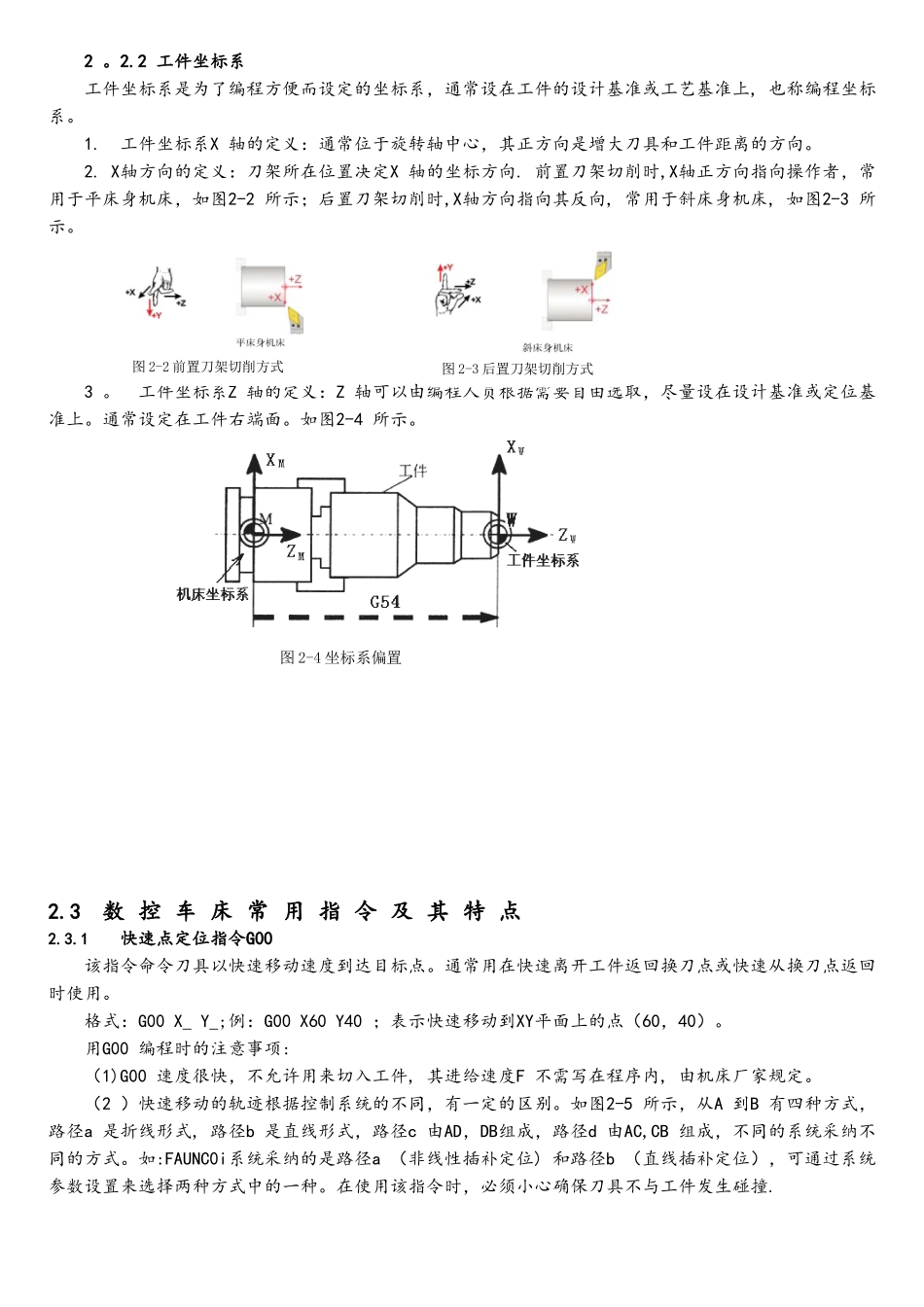

2 数控车床编程基础2.1 概 述数控车床具有加工通用性好, 加工精度高、加工效率高和加工质量稳定等特点,是理想的回转体零件的加工机床。从总体上看,数控车床没有脱离普通车床的结构形式, 即由床身、主轴箱、刀架、进给系统以及液压、冷却、润滑系统等部分组成。进给用伺服电动机驱动, 以连续控制刀具纵向(Z 轴)和横向(X轴)运动,从而完成各类回转体工件内外形面加工, 例如车削圆柱、圆锥、圆弧和各种螺纹加工等,并能进行切槽,钻、扩、镗、铰、攻丝等工序的加工。2 。1 。1 数控车床进给系统的特点1.它没有传统的进给箱和交换齿轮架,而是直接用伺服电机通过滚珠丝杆驱动溜板和刀架,实现进给运动,因而进给系统的结构大大简化.2.数控车床能加工各种螺纹(公制 、英制螺纹以及锥螺纹、端面螺纹等) ,这是因为数控车床主轴与纵向丝杆间虽然没有机械传动联结, 但由于安装有与主轴同步回转的脉冲编码器, 从而发出检测脉冲信号, 使主轴回转与进给丝杆的回转运动相匹配, 这是实现螺纹切削的必要条件。车削螺纹一般都需要多次走刀才能完成, 为防止乱扣, 脉冲编码器在发出进给脉冲时,还要发出同步脉冲(每转发一个脉冲),以保证每次走刀刀具都在工件的同一点切入。脉冲编码器一般不直接安装地主轴上,而是通过一对齿轮或同步齿形带(传动比1 :1 )同主轴联系起来。2 。1.2 数控车床的分类1 .按数控系统功能,可分为全功能型和经济两种。全功能型机床精度高,进给速度快, 进给多采纳半闭环直流或沟通伺服系统,主轴控制采纳全伺服控制,具有自动排屑、冷却、润滑等功能、通常采纳全封闭防护。经济型数控车床通常采纳步进电机驱动、不具有位置反馈装置, 精度较低。2 .按主轴处于水平位置或垂直位置,可分为卧式和立式数控车床. 假如有两根主轴,则为双轴数控车床。一般数控车床为两坐标控制, 具有两个独立回转刀架的数控车床为四协同控制,车削中心和柔性制造单元,则需要增加其它的附加坐标轴。目前应用较多的还是中等规格的两坐标连续控制的数控车床。2.2坐 标 系2.2 。1 机床坐标系 机床坐标系是机床上固有的机械坐标系,是机床出厂前已设定好的。机床通电后执行手动返回参考点,自动设定机床坐标系。1 。 机床原点 数控车床的机床原点通常定义在主轴旋转中心线与主轴端面的交点见图2—1,M 点即为机床原点.2. 机床参考点 是机床上的一个特定位置。通常当不能到达机床零点时,可接近参考点来设定测量...