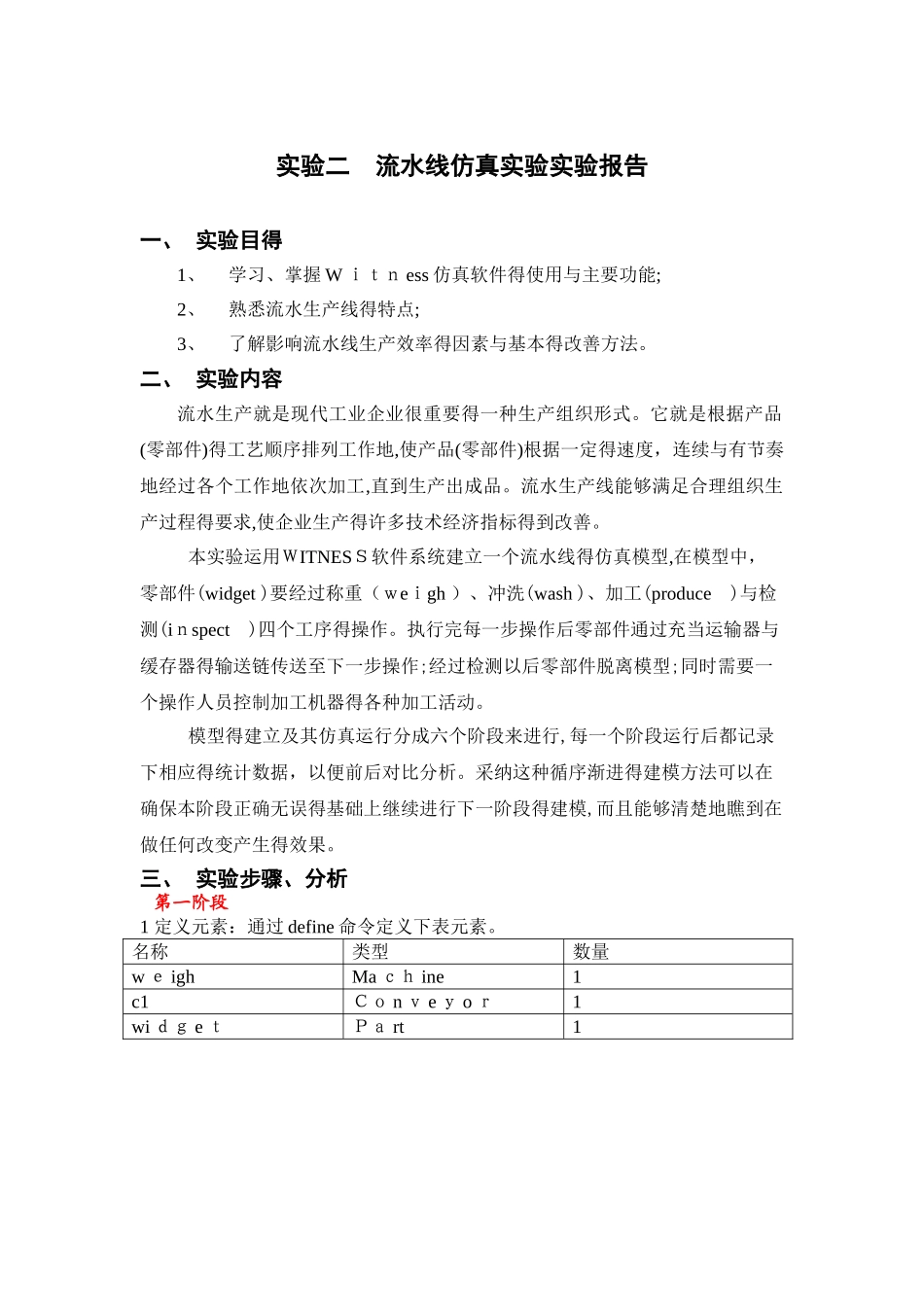

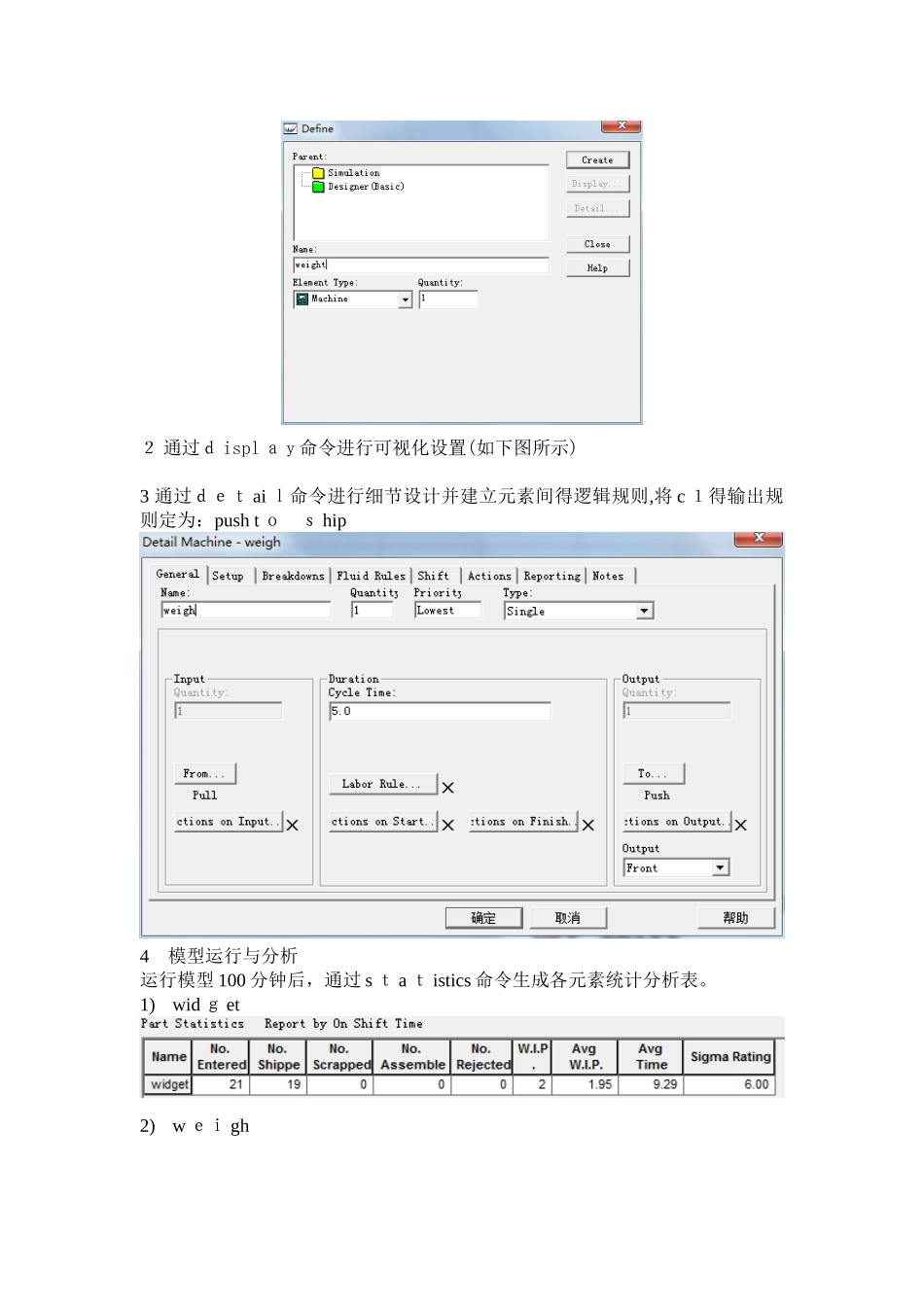

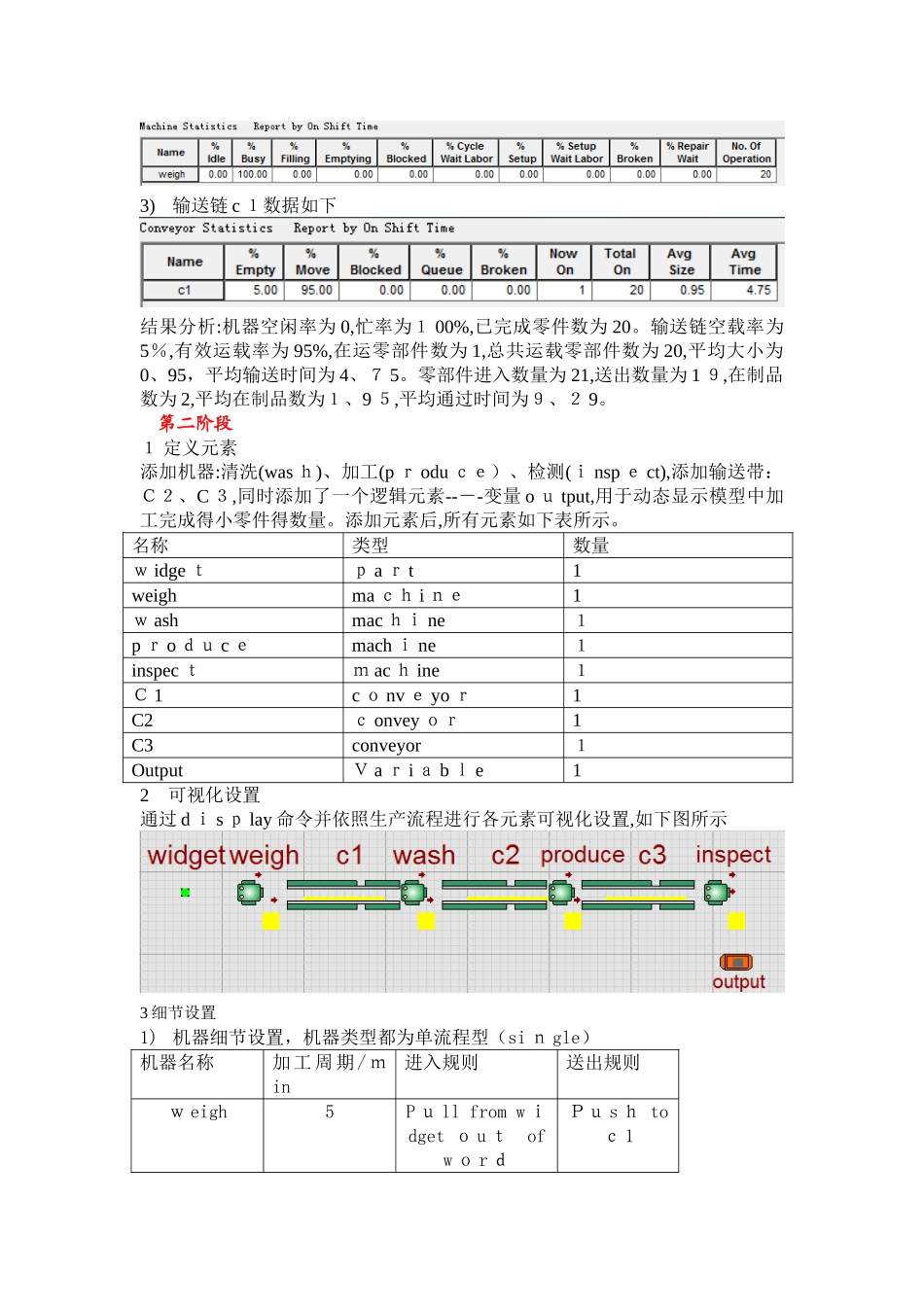

实验二 流水线仿真实验实验报告一、 实验目得1、学习、掌握 W itn ess 仿真软件得使用与主要功能;2、熟悉流水生产线得特点;3、了解影响流水线生产效率得因素与基本得改善方法。二、 实验内容流水生产就是现代工业企业很重要得一种生产组织形式。它就是根据产品(零部件)得工艺顺序排列工作地,使产品(零部件)根据一定得速度,连续与有节奏地经过各个工作地依次加工,直到生产出成品。流水生产线能够满足合理组织生产过程得要求,使企业生产得许多技术经济指标得到改善。本实验运用WITNESS软件系统建立一个流水线得仿真模型,在模型中,零部件(widget )要经过称重(weigh )、冲洗(wash )、加工(produce )与检测(inspect )四个工序得操作。执行完每一步操作后零部件通过充当运输器与缓存器得输送链传送至下一步操作;经过检测以后零部件脱离模型;同时需要一个操作人员控制加工机器得各种加工活动。模型得建立及其仿真运行分成六个阶段来进行,每一个阶段运行后都记录下相应得统计数据,以便前后对比分析。采纳这种循序渐进得建模方法可以在确保本阶段正确无误得基础上继续进行下一阶段得建模,而且能够清楚地瞧到在做任何改变产生得效果。三、 实验步骤、分析 第一阶段1 定义元素:通过 define 命令定义下表元素。名称类型数量w e ighMa ch ine1c1Co n v e y o r1wi dg e tPa rt12 通过d ispl a y 命令进行可视化设置(如下图所示)3 通过det ai l命令进行细节设计并建立元素间得逻辑规则,将 c 1得输出规则定为:push t o s hip4 模型运行与分析运行模型 100 分钟后,通过 s t a t istics 命令生成各元素统计分析表。1)wid g et2)w ei gh3)输送链 c 1数据如下结果分析:机器空闲率为 0,忙率为1 00%,已完成零件数为 20。输送链空载率为5%,有效运载率为 95%,在运零部件数为 1,总共运载零部件数为 20,平均大小为0、95,平均输送时间为 4、7 5。零部件进入数量为 21,送出数量为 1 9,在制品数为 2,平均在制品数为1、9 5,平均通过时间为9、2 9。第二阶段1 定义元素添加机器:清洗(was h)、加工(p r odu ce)、检测(i nsp e ct),添加输送带:C2、C 3,同时添加了一个逻辑元素----变量 o u tput,用于动态显示模型中加工完成得小零件得数量。添加元素后,所有元素如下表所示。名称类型数量w idge tp a r t1weig...