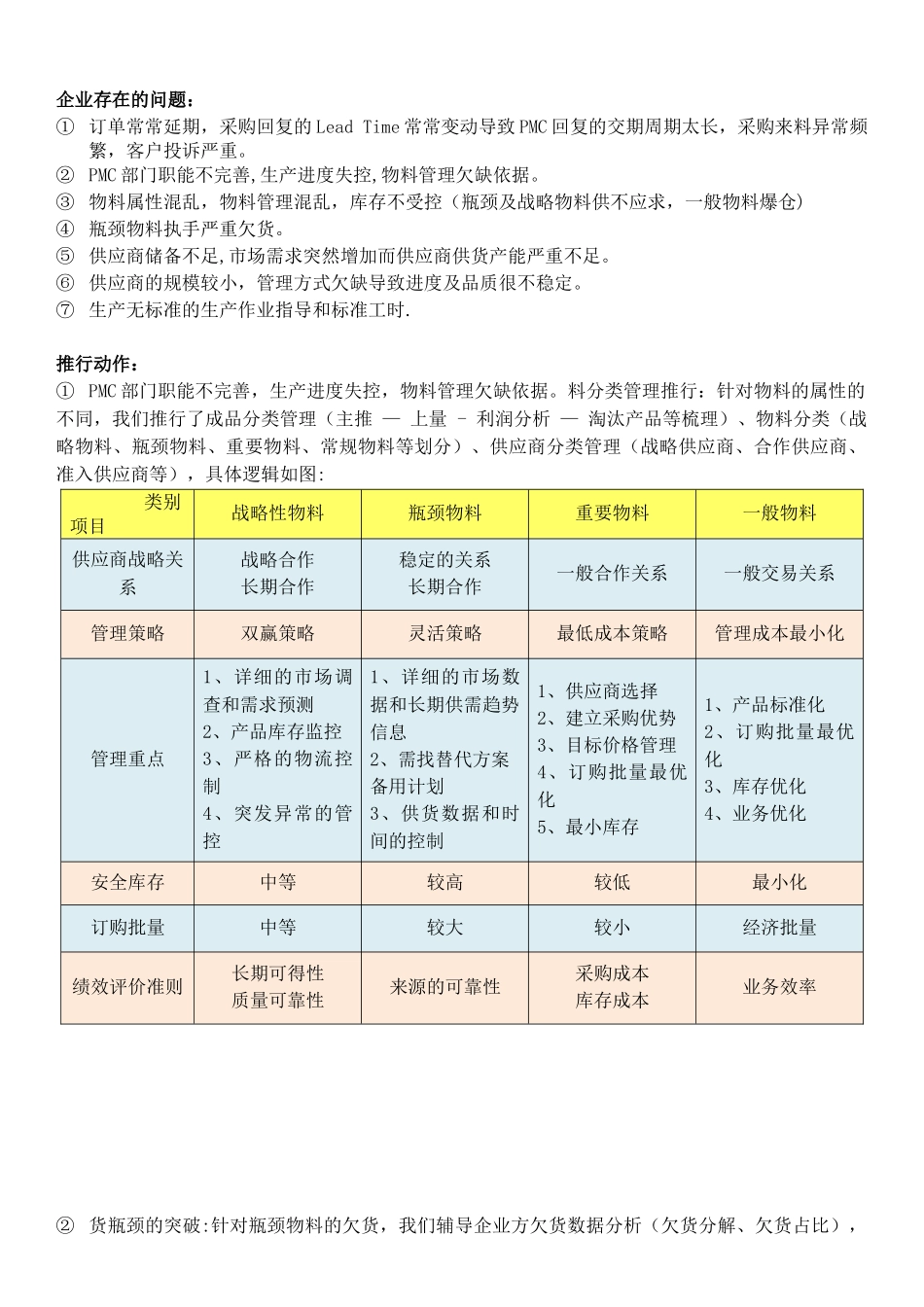

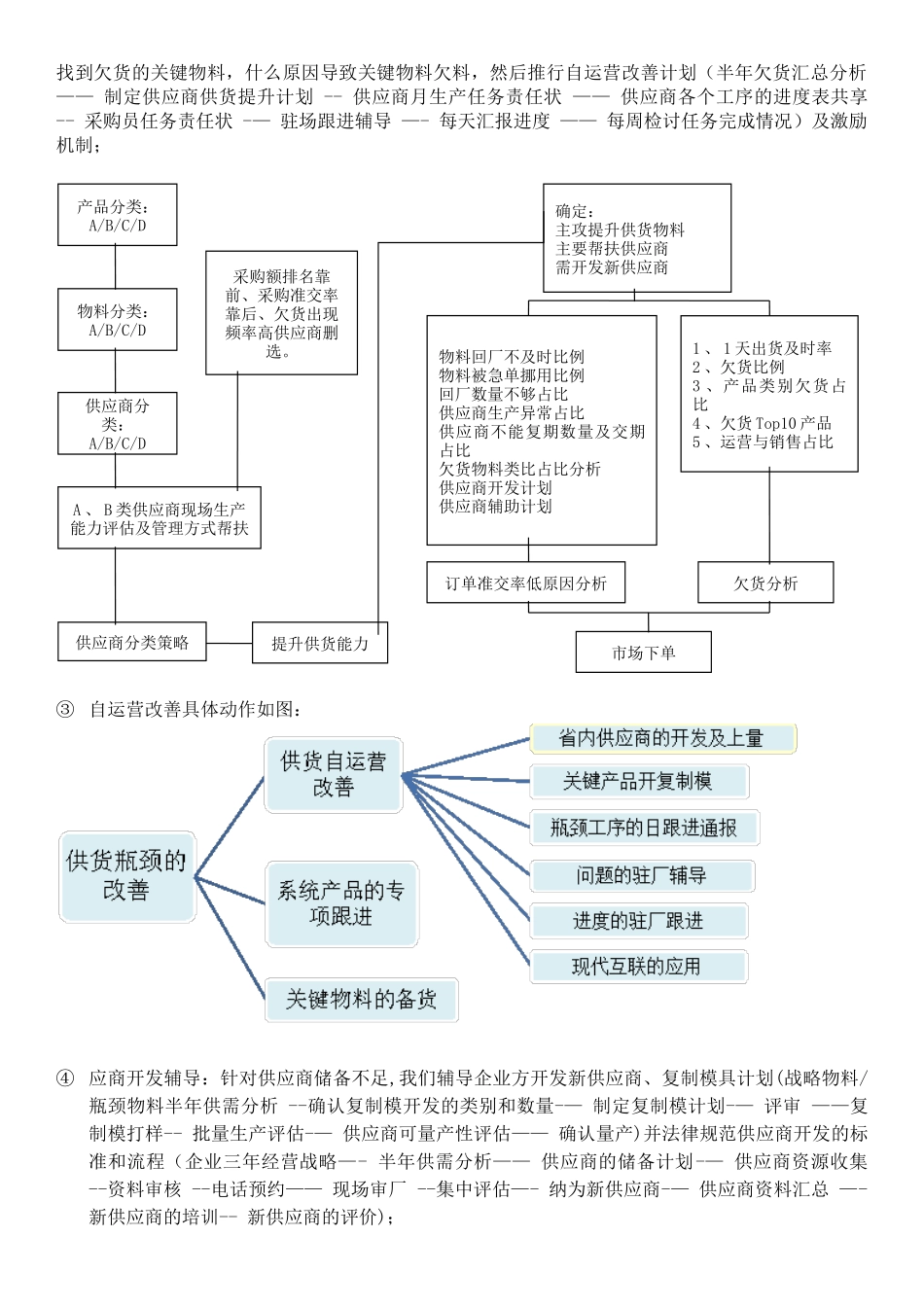

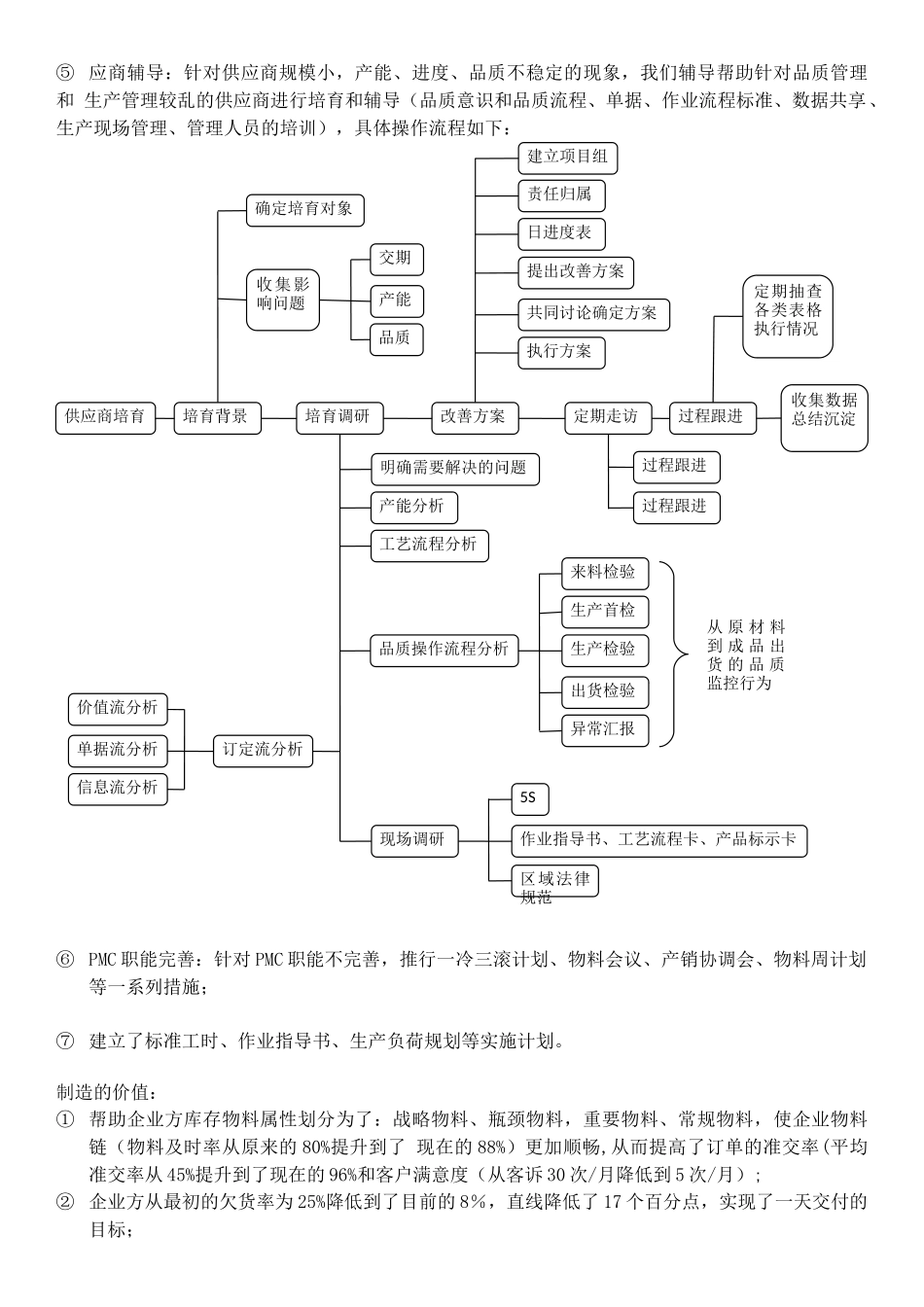

企业存在的问题:① 订单常常延期,采购回复的 Lead Time 常常变动导致 PMC 回复的交期周期太长,采购来料异常频繁,客户投诉严重。② PMC 部门职能不完善,生产进度失控,物料管理欠缺依据。③ 物料属性混乱,物料管理混乱,库存不受控(瓶颈及战略物料供不应求,一般物料爆仓)④ 瓶颈物料执手严重欠货。⑤ 供应商储备不足,市场需求突然增加而供应商供货产能严重不足。⑥ 供应商的规模较小,管理方式欠缺导致进度及品质很不稳定。⑦ 生产无标准的生产作业指导和标准工时.推行动作:① PMC 部门职能不完善,生产进度失控,物料管理欠缺依据。料分类管理推行:针对物料的属性的不同,我们推行了成品分类管理(主推 — 上量 - 利润分析 — 淘汰产品等梳理)、物料分类(战略物料、瓶颈物料、重要物料、常规物料等划分)、供应商分类管理(战略供应商、合作供应商、准入供应商等),具体逻辑如图: 类别项目战略性物料瓶颈物料重要物料一般物料供应商战略关系战略合作长期合作稳定的关系长期合作一般合作关系一般交易关系管理策略双赢策略灵活策略最低成本策略管理成本最小化管理重点1、详细的市场调查和需求预测2、产品库存监控3、严格的物流控制4、突发异常的管控1、详细的市场数据和长期供需趋势信息2、需找替代方案备用计划3、供货数据和时间的控制1、供应商选择2、建立采购优势3、目标价格管理4、订购批量最优化5、最小库存1、产品标准化2、订购批量最优化3、库存优化4、业务优化安全库存中等较高较低最小化订购批量中等较大较小经济批量绩效评价准则长期可得性质量可靠性来源的可靠性采购成本库存成本业务效率② 货瓶颈的突破:针对瓶颈物料的欠货,我们辅导企业方欠货数据分析(欠货分解、欠货占比),找到欠货的关键物料,什么原因导致关键物料欠料,然后推行自运营改善计划(半年欠货汇总分析 —— 制定供应商供货提升计划 -- 供应商月生产任务责任状 —— 供应商各个工序的进度表共享 -- 采购员任务责任状 -— 驻场跟进辅导 —- 每天汇报进度 —— 每周检讨任务完成情况)及激励机制;③ 自运营改善具体动作如图:④ 应商开发辅导:针对供应商储备不足,我们辅导企业方开发新供应商、复制模具计划(战略物料/瓶颈物料半年供需分析 --确认复制模开发的类别和数量-— 制定复制模计划-— 评审 ——复制模打样-- 批量生产评估-— 供应商可量产性评估—— 确认量产)并法律规范供应商开发的标准和流程(...