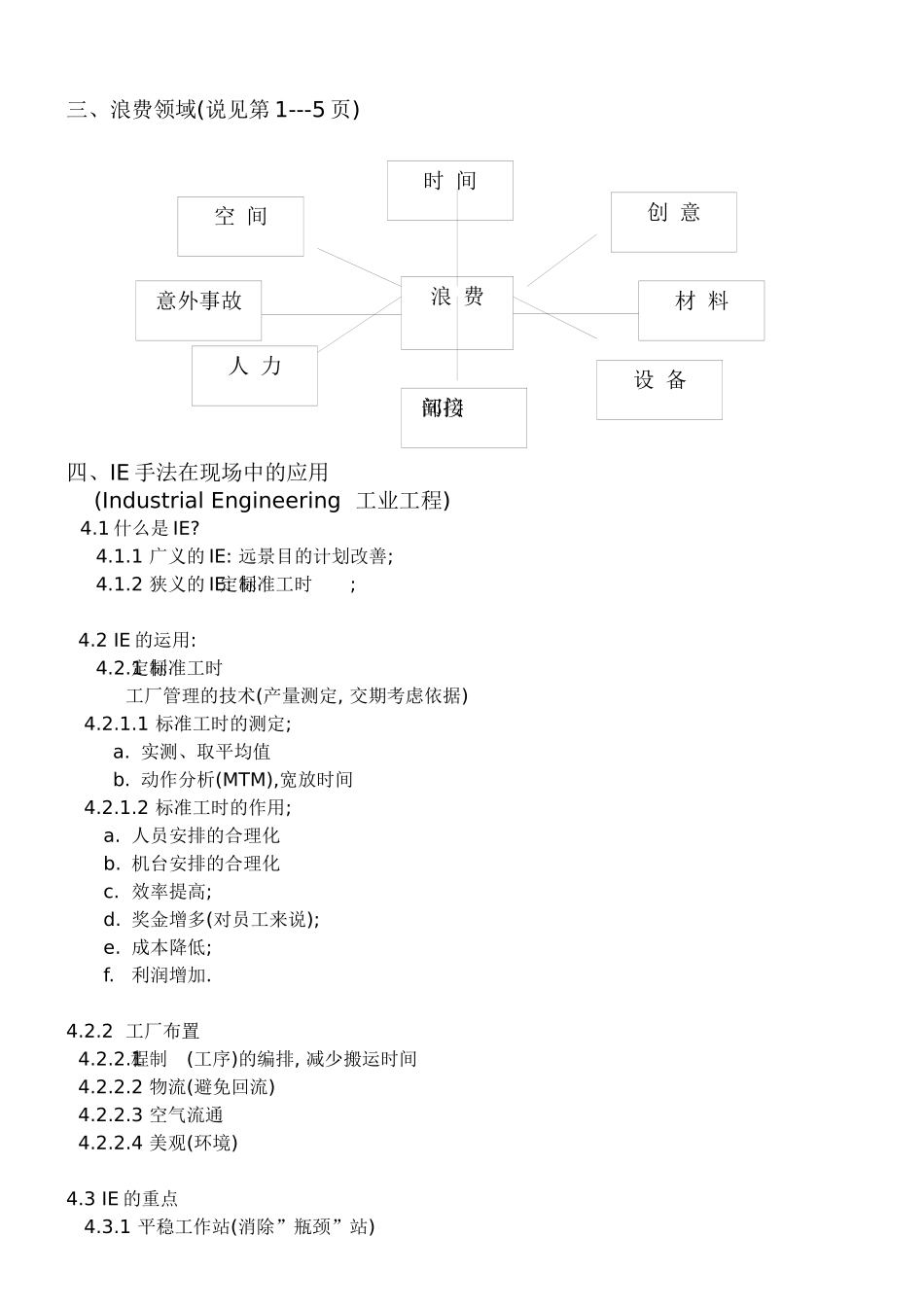

目 录一、浪费概说二、成本与利益三、浪费的领域四、IE 手法在现场中的应用五、提案改善在企业的推行六、减低成本(费用)特性要因图七、降低成本的系统图八、降低成本检核表九、附录一领班们可以改善之 151 种浪费 前言1. 时间的浪费2. 创意的浪费3. 材料与供应品之浪费4. 机械与设备之浪费5. 人力的浪费6. 意外事故的浪费7. 缺乏合作的浪费8. 空间的浪费一、浪费概说二、成本与利益 售 价利 益总 成 本直接成本直接材料制 造 成 本直接人工间 接 成 本制造费用管理费用管理成本销售费用营销成本财务费用资金成本 10%浪费 = 100% 营业额 第二次浪费更可怕 时间管理(计划、优先、集中、不拖延、时段、困难先作) 间接部门之浪费更被重视 否定传统 只有 5%是有附可价值 1/PPM O 不良浪 费三、浪费领域(说见第 1---5 页)四、IE 手法在现场中的应用 (Industrial Engineering 工业工程) 4.1 什么是 IE? 4.1.1 广义的 IE: 远景目的计划改善; 4.1.2 狭义的 IE: 制定标准工时; 4.2 IE 的运用: 4.2.1 制定标准工时 工厂管理的技术(产量测定, 交期考虑依据) 4.2.1.1 标准工时的测定;a. 实测、取平均值b. 动作分析(MTM),宽放时间 4.2.1.2 标准工时的作用;a. 人员安排的合理化b. 机台安排的合理化c. 效率提高;d. 奖金增多(对员工来说);e. 成本降低;f.利润增加.4.2.2 工厂布置 4.2.2.1 制程(工序)的编排, 减少搬运时间 4.2.2.2 物流(避免回流) 4.2.2.3 空气流通 4.2.2.4 美观(环境)4.3 IE 的重点 4.3.1 平稳工作站(消除”瓶颈”站)浪 费时 间间接部门空 间意外事故人 力设 备材 料创 意 4.3.2 减少浪费 4.3.2.1 时间浪费 4.3.2.2 人力浪费 4.3.2.3 空间浪费 4.3.2.4 机台浪费 4.3.2.5 动作(规范、标准之简化)增加之浪费4.3.3 重要精神改善;4.3.3.1 企图心引起共识;4.3.3.2 不良(或不完善)之原因分析 4.3.2.3 制订措施 4.3.2.4 杜绝异常 4.3.2.5 活用科学的方法、技术4.4、实例说明、分析五、提案改善在企业的推行 5.1 定义 5.1.1 改善 对企业存在的一些不完善、不合理或不良的现象与因素的”改革”与”创新”(市场、产品、程序、方法、管理模式等) 5.1.2 提案改善 开发员工改善的意识与能力,让员工为自己及周边的工作发挥创意,点滴积累实施更安全、轻松、可靠的方法,并促进基层组织活性化的建议, 是企业文化重要...