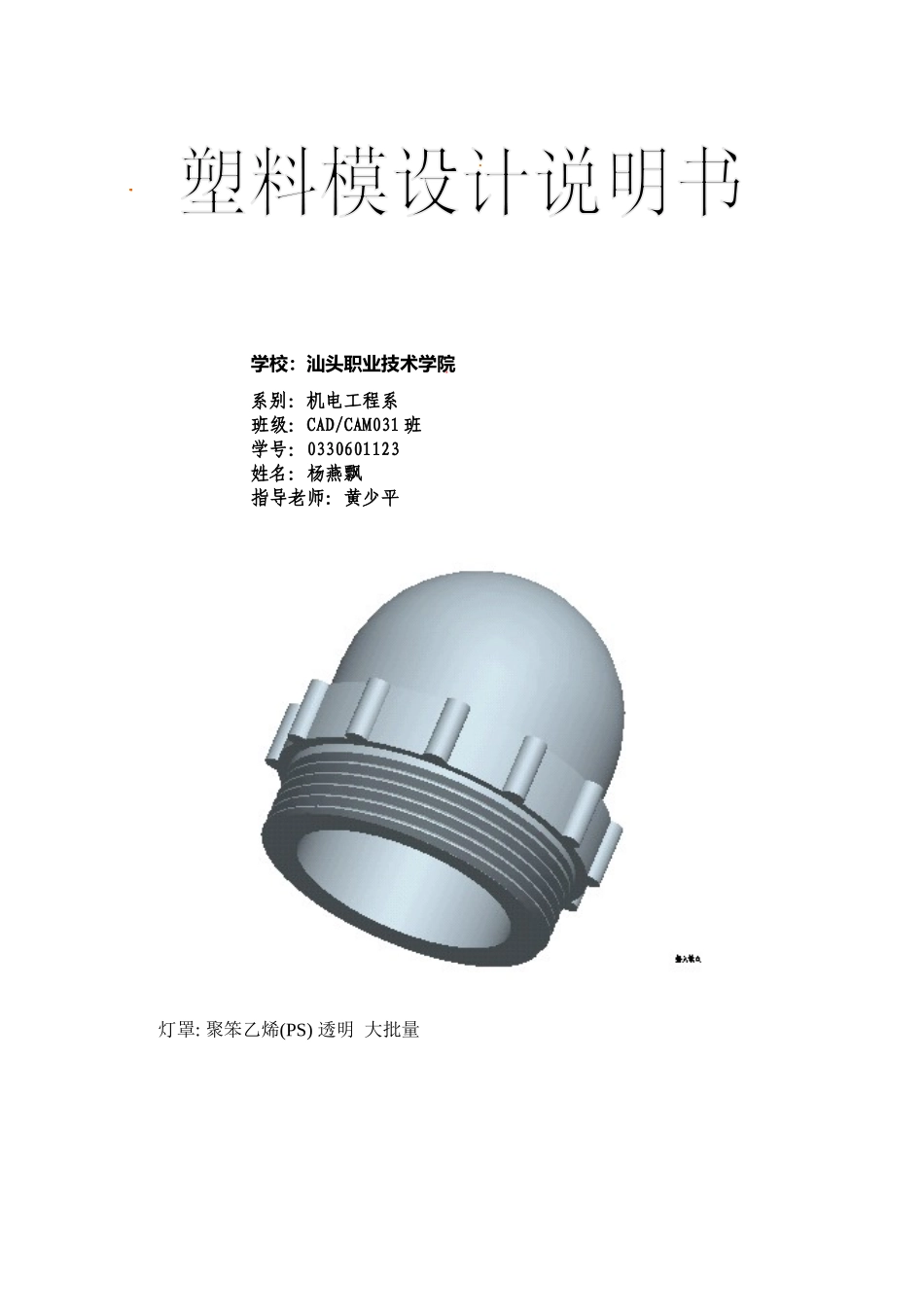

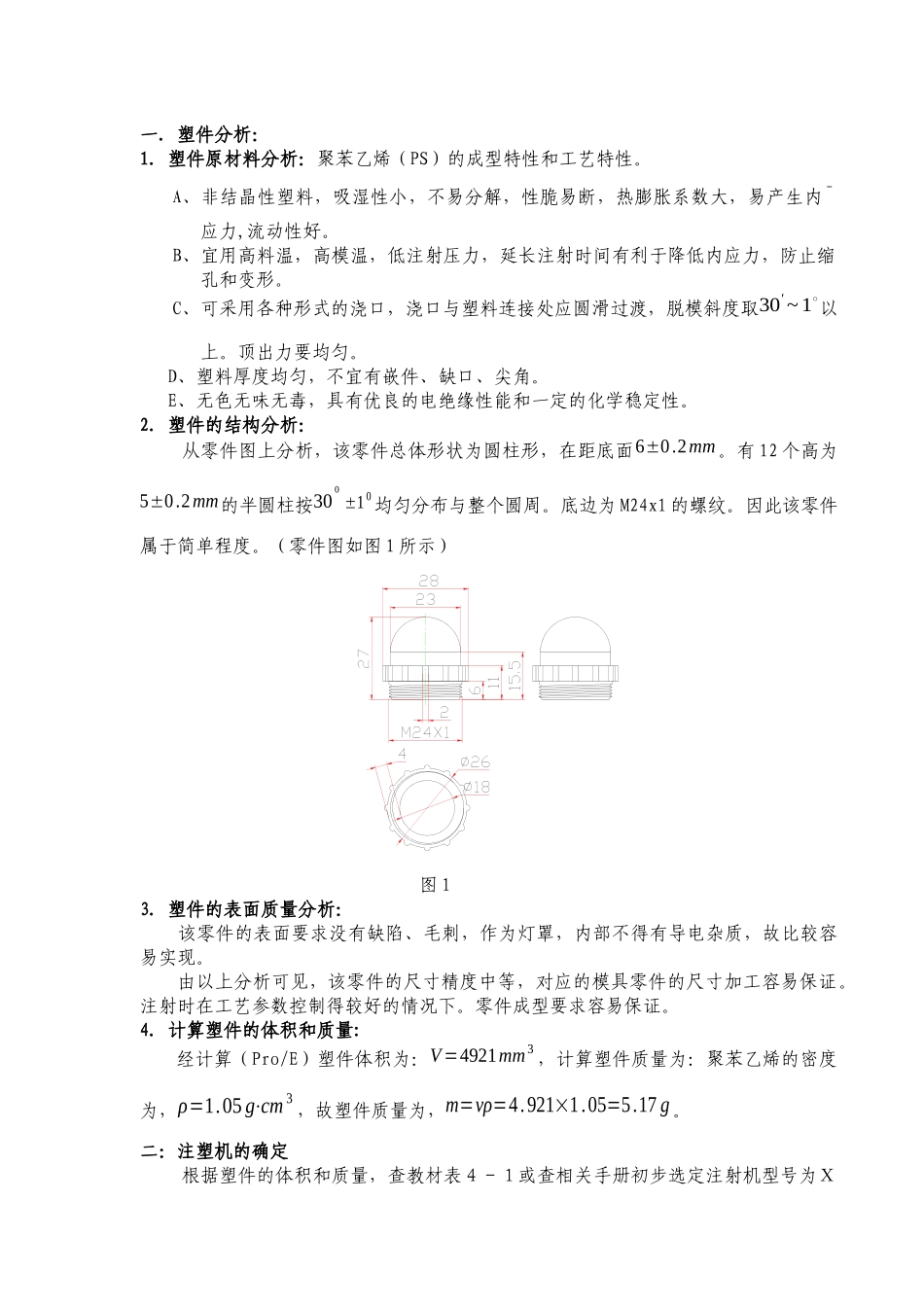

学校:汕头职业技术学院系别:机电工程系班级:CAD/CAM031班学号:0330601123姓名:杨燕飘指导老师:黄少平灯罩:聚笨乙烯(PS)透明大批量目录一.塑件分析……………………..1二.注塑机的确定………………….2三.注射模分型面的选择………….2四.注射模型腔排列方式的确定….3五.注射模浇注系统设计………….3六.注射成型零件设计…………….4七.抽芯机构的设计………….....5八.推出机构的设计……………….7九.模具闭合高度的确定………….7十.注射机有关参数的校核……….8十一.模具总装间图………………….9十二.主要参考文献...............11十三.总结.......................11一.塑件分析:1.塑件原材料分析:聚苯乙烯(PS)的成型特性和工艺特性。A、非结晶性塑料,吸湿性小,不易分解,性脆易断,热膨胀系数大,易产生内应力,流动性好。B、宜用高料温,高模温,低注射压力,延长注射时间有利于降低内应力,防止缩孔和变形。C、可采用各种形式的浇口,浇口与塑料连接处应圆滑过渡,脱模斜度取30'~1∘以上。顶出力要均匀。D、塑料厚度均匀,不宜有嵌件、缺口、尖角。E、无色无味无毒,具有优良的电绝缘性能和一定的化学稳定性。2.塑件的结构分析:从零件图上分析,该零件总体形状为圆柱形,在距底面6±0.2mm。有12个高为5±0.2mm的半圆柱按300±10均匀分布与整个圆周。底边为M24x1的螺纹。因此该零件属于简单程度。(零件图如图1所示)图13.塑件的表面质量分析:该零件的表面要求没有缺陷、毛刺,作为灯罩,内部不得有导电杂质,故比较容易实现。由以上分析可见,该零件的尺寸精度中等,对应的模具零件的尺寸加工容易保证。注射时在工艺参数控制得较好的情况下。零件成型要求容易保证。4.计算塑件的体积和质量:经计算(Pro/E)塑件体积为:V=4921mm3,计算塑件质量为:聚苯乙烯的密度为,ρ=1.05g⋅cm3,故塑件质量为,m=vρ=4.921×1.05=5.17g。二:注塑机的确定根据塑件的体积和质量,查教材表4-1或查相关手册初步选定注射机型号为XS-ZY-125。该注射机的有关参数如下:注射机最大注塑量:125cm3;合模力:900Kn;注射压力:120MPa;最大开(合)模行程:300mm;模具最大厚度:300mm;模具最小厚度:200mm;喷嘴前端孔径:4mm喷嘴球面半径:12mm三:注射模分型面的选择分型面是决定模具结构形式的重要因素,它与模具的整体结构和模具的制造工艺有密切的关系,并且直接影响着塑料溶体的流动填充特性及塑件的脱模,因此,分型面的选择是注射模设计中的一个关键。根据分型面的选择原则和塑件有关参数选择分型面,该塑件上半部分要求表面光滑,不宜有分型面和浇口,而其下端有螺纹,故将分型面设在台阶面上(如图2示)-2-图2图3四:注射模型腔排列方式的确定本塑件在注射时采用一模两件即模具需要两个型腔,综合考虑浇注系统模具结构复杂程度等因素,拟采用如图3所示排列方式。五:注射模浇注系统设计1.主流道设计根据手册查得XS—ZY—125型注射机喷嘴的有关尺寸为:喷嘴前端孔径d1=4mm。喷嘴前端球面半径R1=12mm。根据模具主流道球面半径R=R1+(1−2)mm及小端直径d=d1+(0.5−1)mm取主流道球面半径R=14mm。小端直径d=5mm.为了便于将凝料从主流道中拔出将主流道设计成圆锥形,其斜度取为20−60,经换算得主流道下端直径D=6mm,为了使溶料顺利进入分流道可在主流道出料端设半径为r=2mm的圆弧过渡。2.分流道的设计分流道的形状及尺寸应根据塑件的体积,壁厚,形状的复杂程度,注射速率,分流道长度等因素来确定。本塑件的形状不算太复杂,熔料填充比较容易。根据型腔的排列方式可知分流道的长度不算太长,为了便于加工选用截面形状为半圆的分流道取d=2.5mm.3.浇口的设计根据塑件的成型要求及排列方式选用侧浇口较为理想,侧浇口形状为半圆R=0.5mm。六:注射成型零件设计1.型腔设计:因为模具采用一模两件的结构形式考虑加工难易程度和材料的价值利用等因素采用整体式结构,由于该零件要求表面精度比较高,而其它尺寸要求不高,所以型腔、型芯按零件尺寸即可。型腔结构形式如图4所示。图4图52.型芯设计:因为该制件底部有...