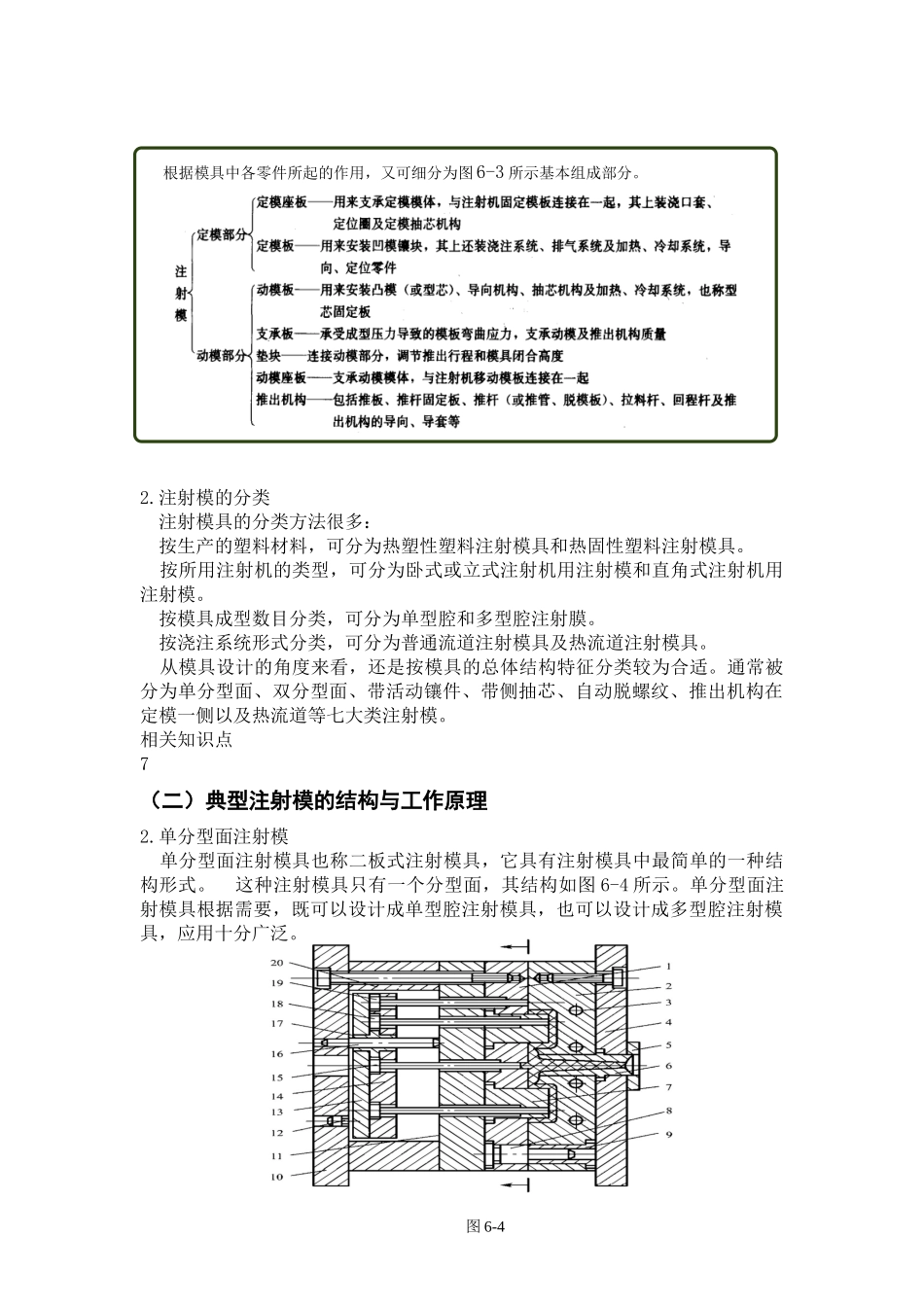

图6-1塑料罩盖零件简图图6-2学习情境六塑件注射成型模具结构方案的拟定塑料成型工艺与注射模具设计任务引入图6-1所示塑料罩盖塑件,材料LDPE,产量40万件。塑件不允许有裂纹、变形缺陷,脱模斜度30′~10,未注圆角R2~3。试根据塑件结构特征,初步注射成型模具的结构方案。(一)注射模的基本结构与分类1.注射模的组成注射模的结构是由注射机的形式和制品的复杂程度及模具内的型腔数目所决定的。但无论是简单还是复杂,注射模均由定模和动模两大部分组成。定模安装在注射机固定模板上,动模安装在注射机移动模板上。注射时动模、定模闭合构成型腔和浇注系统,开模时,动模、定模分离,取出制件。图6-2所示为典型的单分型面注射模结构。根据模具中各零件所起的作用,又可细分为图6-3所示基本组成部分。图6-42.注射模的分类注射模具的分类方法很多:按生产的塑料材料,可分为热塑性塑料注射模具和热固性塑料注射模具。按所用注射机的类型,可分为卧式或立式注射机用注射模和直角式注射机用注射模。按模具成型数目分类,可分为单型腔和多型腔注射膜。按浇注系统形式分类,可分为普通流道注射模具及热流道注射模具。从模具设计的角度来看,还是按模具的总体结构特征分类较为合适。通常被分为单分型面、双分型面、带活动镶件、带侧抽芯、自动脱螺纹、推出机构在定模一侧以及热流道等七大类注射模。相关知识点7(二)典型注射模的结构与工作原理2.单分型面注射模单分型面注射模具也称二板式注射模具,它具有注射模具中最简单的一种结构形式。这种注射模具只有一个分型面,其结构如图6-4所示。单分型面注射模具根据需要,既可以设计成单型腔注射模具,也可以设计成多型腔注射模具,应用十分广泛。图6-52.双分型面注射模双分型面注射模具有两个分型面,如图6-5所示。A—A为第一分型面,分型后浇注系统凝料由此脱出;B—B为第二分型面,分型后塑件由此脱出。与单分型面注射模具相比,双分型面注射模具在定模部分增加了一块可以局部移动的定模型腔板,所以也叫三板式(动模板、定模型腔板、定模座板)注射模具。双分型面注射模具常用于点浇口进料的单型腔或多型腔注射模具,开模时,定模型腔板与定模座板做定距离分离,以便在这两模板之间取出浇注系统凝料。图6-5所示为弹簧定距拉板式两次分型机构,此方法适用于一些中小型模具。两次分型机构中的弹簧应布置四个,弹簧的两端应并紧且磨平,弹簧的高度应一致,并尽可能对称布置于A—A分型面上模板的四周,以保证分型时定模型腔板受到的弹力均匀,移动时不被卡死。定距拉板一般采用两块,对称布置于模具两侧。图6-6所示为摆钩分型螺钉定距双分型面注射模具的结构。两次分型的机构由挡块2、摆钩3、压块5、弹簧6和限位螺钉14等组成。开模时,由于固定在定模型腔板9上的摆钩拉住支承板11上的挡块,模具从A—A分型面分型;开模到一定距离后,摆钩在压块的作用下产生摆动而脱钩,同时定模型腔板9在限位螺钉的限制下停止移动,B—B分型面分型。设计时,摆钩和压块等零件应对称布置在模具的两侧,摆钩拉住动模上挡块2的角度应取1°~3°为宜。相关知识点图6-6图6-73.侧向分型与抽芯注射模当塑件有侧孔、侧凹或凸台时,其侧向型芯、型腔必须能够侧向移动,否则塑件无法脱模。带动侧向型芯、型腔移动的机构称为侧向分型与抽芯机构。型腔侧向移动称为侧向分型,型芯侧向移动称为侧向抽芯,有时不予区分并通称为侧抽芯机构。按侧向分型与抽芯零件不同,可分为斜导柱侧向分型与抽芯机构、斜滑块侧向分型与抽芯机构。相关知识点图6-7所示为斜导柱侧向分型与抽芯注射模具的结构,其中的侧向分型与抽芯机构是由斜导柱12和侧型芯滑块11所组成的,此外还有锁紧块13、挡块17、滑块拉杆14、弹簧15等一些辅助零件。图6-8开模时,动模部分向后移动,开模力通过斜导柱12作用于侧型芯滑块11,迫使其在动模板18的导滑槽内向外滑动,直至滑块与塑件完全脱开,完成侧向抽芯动作。这时塑件包在型芯10上随动模继续后移,直到注射机顶杆与模具推板接触,推出机构开始工作,推杆将塑件从型芯上推出。合模时,复位杆使推出机构复位,斜导柱使侧型芯滑块向内移动复位,最后由锁...