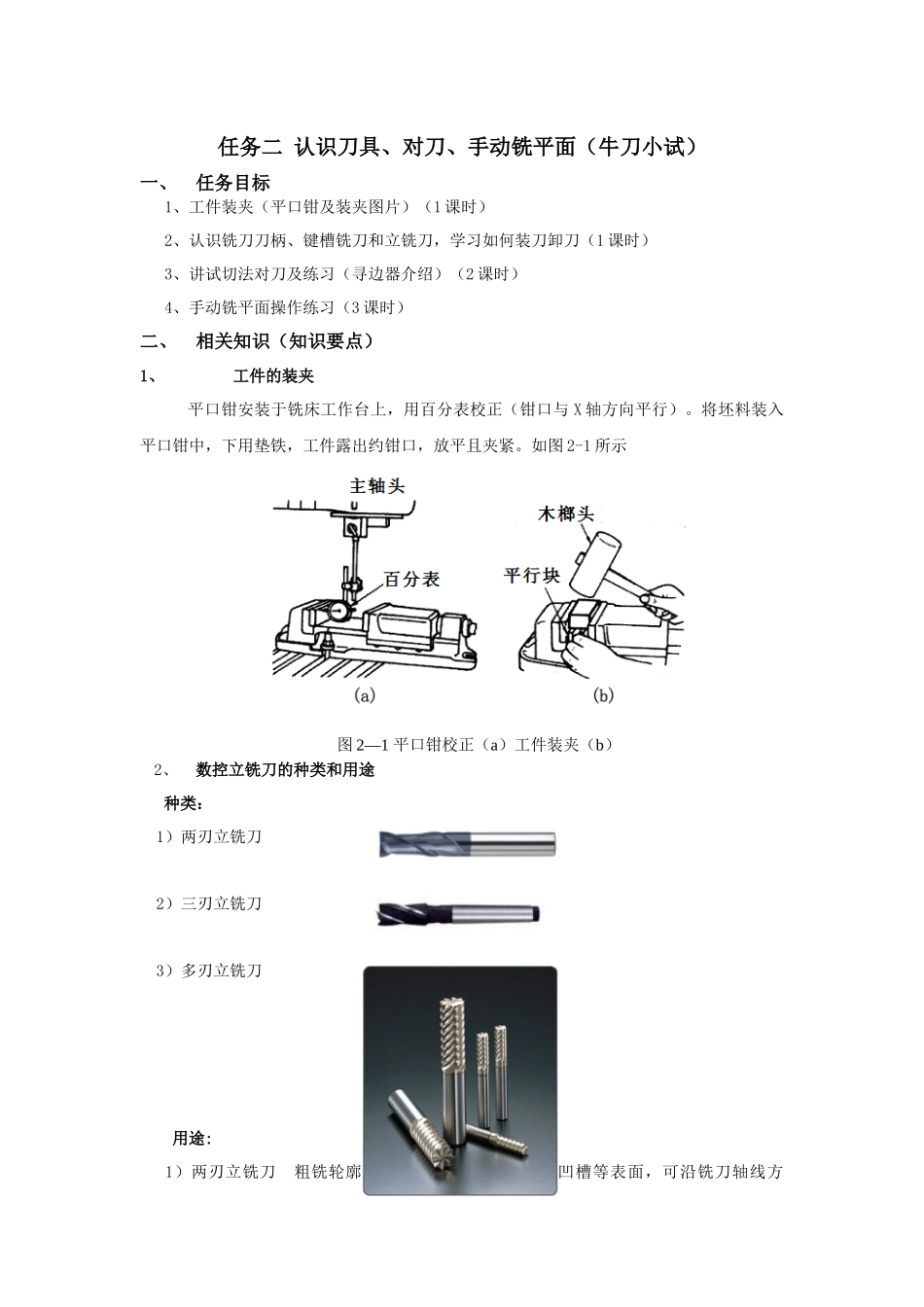

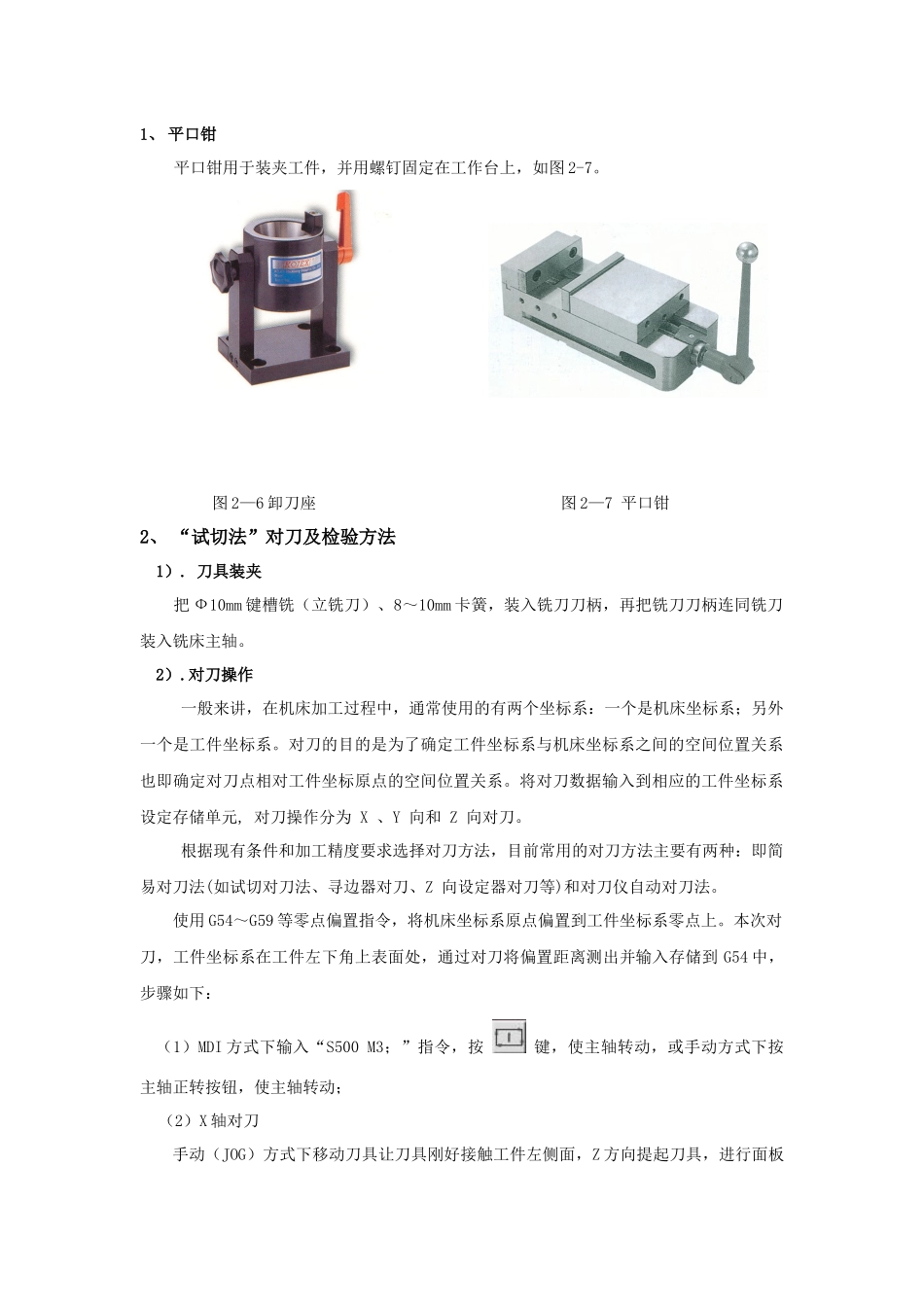

任务二认识刀具、对刀、手动铣平面(牛刀小试)一、任务目标1、工件装夹(平口钳及装夹图片)(1课时)2、认识铣刀刀柄、键槽铣刀和立铣刀,学习如何装刀卸刀(1课时)3、讲试切法对刀及练习(寻边器介绍)(2课时)4、手动铣平面操作练习(3课时)二、相关知识(知识要点)1、工件的装夹平口钳安装于铣床工作台上,用百分表校正(钳口与X轴方向平行)。将坯料装入平口钳中,下用垫铁,工件露出约钳口,放平且夹紧。如图2-1所示图2—1平口钳校正(a)工件装夹(b)2、数控立铣刀的种类和用途种类:1)两刃立铣刀2)三刃立铣刀3)多刃立铣刀用途:1)两刃立铣刀粗铣轮廓、凹槽等表面,可沿铣刀轴线方向进给加工(垂直下刀);2)三刃和多刃立铣刀精铣轮廓、凹槽等表面,一般不能沿铣刀轴线方向进给加工。键槽铣刀、立铣刀按结构不同有整体式和可转位式。图2—2整体式立铣刀图2—3可转位式立铣刀3、数控铣刀刀柄数控铣床使用的刀具是通过刀柄与主轴相连的,刀柄与主轴的配合锥面一般采用7:24的锥度。目前国际和国家标准规定的BT-40和BT-50系列为常用的刀柄和拉钉,以下是几种常用的刀柄。图2—4弹簧夹头刀柄、卡簧及拉钉1)弹簧夹头刀柄、卡簧及拉钉如图2-4所示,用于装夹各种直柄立铣刀、键槽铣刀、直柄麻花钻等。卡簧装入数控刀柄前端夹持数控铣刀;拉钉拧紧在数控刀柄尾部的螺纹孔中用于拉紧主轴上。2)莫氏锥度刀柄如图2-5所示。莫氏锥度刀柄有莫氏2号、3号、4号等,可装夹相应的莫氏钻夹头、铣刀、攻螺纹夹头等。图2-5莫氏锥度刀柄4、卸刀座卸刀座是用于铣刀从铣刀柄上装卸的位置,如图2-6。1、平口钳平口钳用于装夹工件,并用螺钉固定在工作台上,如图2-7。图2—6卸刀座图2—7平口钳2、“试切法”对刀及检验方法1).刀具装夹把Ф10mm键槽铣(立铣刀)、8~10mm卡簧,装入铣刀刀柄,再把铣刀刀柄连同铣刀装入铣床主轴。2).对刀操作一般来讲,在机床加工过程中,通常使用的有两个坐标系:一个是机床坐标系;另外一个是工件坐标系。对刀的目的是为了确定工件坐标系与机床坐标系之间的空间位置关系也即确定对刀点相对工件坐标原点的空间位置关系。将对刀数据输入到相应的工件坐标系设定存储单元,对刀操作分为X、Y向和Z向对刀。根据现有条件和加工精度要求选择对刀方法,目前常用的对刀方法主要有两种:即简易对刀法(如试切对刀法、寻边器对刀、Z向设定器对刀等)和对刀仪自动对刀法。使用G54~G59等零点偏置指令,将机床坐标系原点偏置到工件坐标系零点上。本次对刀,工件坐标系在工件左下角上表面处,通过对刀将偏置距离测出并输入存储到G54中,步骤如下:(1)MDI方式下输入“S500M3;”指令,按键,使主轴转动,或手动方式下按主轴正转按钮,使主轴转动;(2)X轴对刀手动(JOG)方式下移动刀具让刀具刚好接触工件左侧面,Z方向提起刀具,进行面板操作,操作步骤如下:①按键。出现如图2-8所示画面;图2-8OFFSET界面图2-9坐标系界面②按“坐标系”软键,出现如图2-9所示画面;③光标移至G54的X轴数据;④输入刀具在工件坐标系的X轴坐标值,此处为X-5,按“操作”软键,再按“测量”软键,完成X轴对刀。(3)Y轴对刀手动方式下,移动刀具让刀具刚好接触工件前侧面,Z方向提起刀具,进行面板操作,操作步骤如下:①按键。出现如图2-8所示画面;②按“坐标系”软键,出现如图2-9所示画面;③光标移至G54的Y轴数据。④输入刀具在工件坐标系的Y轴坐标值,此处为Y-5,按“操作”软键,再按“测量”软键,完成Y轴对刀。(4)Z轴对刀。手动方式下移动刀具刚好接触工件上表面,进行面板操作。步骤如下:①按键。出现如图2-8所示画面;②按“坐标系”软键,出现如图2-9所示画面;3.“对刀”检验①按键,使机床运行于MDI(手动输入)工作方式②按键;③按“MDI”软键,自动出现加工程序名称“O0000”;④输入测试程序“G90G00G54X0.Y0.Z10.”(或“G90G01G54X0.Y0.Z10.F5000”)⑤按键,运行测试程序;⑥程序运行结束后,观察刀具是否处于工件左下角工件原点上方10㎜处,如“是”则对刀正确;如“不是”则对刀操作不正确,需查找原因,重新对刀。4、其他寻边器对刀图2-10机械寻变器图2-11光...